Belangrijkste punten

- De pitman van de kaakbreker is van cruciaal belang voor het overbrengen van beweging en kracht en is daarom essentieel voor de efficiëntie en veiligheid van de machine.

- Hoogwaardige materialen zoals gegoten staal en staal met een hoog gehalte aan mangaan zijn essentieel voor de duurzaamheid en prestaties van de pitman onder immense druk.

- Precisietechniek en geavanceerde productietechnieken, zoals CAD en FEA, verbeteren het ontwerp van de pitman voor optimale functionaliteit.

- Warmtebehandelingsprocessen zoals harden en ontlaten verbeteren de sterkte en slijtvastheid van de pitman aanzienlijk, waardoor de levensduur wordt verlengd.

- Strenge kwaliteitscontroles in elke productiefase garanderen dat de pitman voldoet aan hoge normen voor betrouwbaarheid en prestaties.

- Een goed ontworpen pitman verhoogt niet alleen de breekkracht, maar optimaliseert ook het gewicht, wat bijdraagt aan de algehele efficiëntie van kaakbrekers.

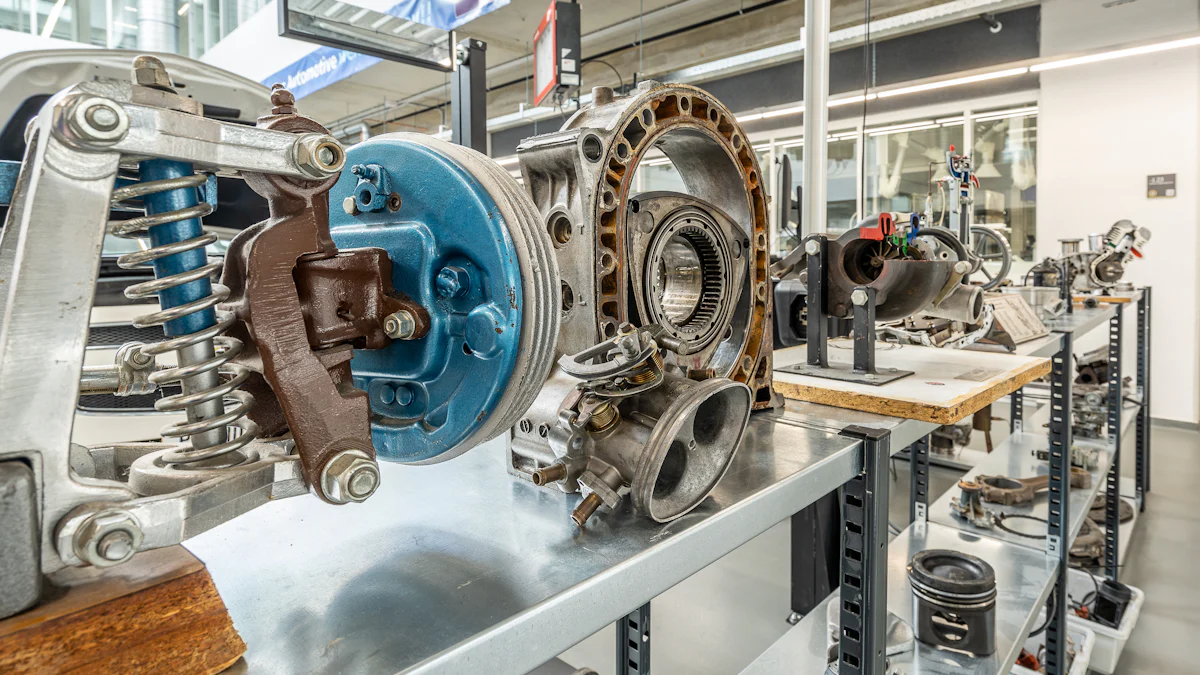

De Jaw Crusher Pitman begrijpen

DeKaakbreker Pitmanvormt een cruciaal onderdeel van de werking van kaakbrekers. Het ontwerp en de functionaliteit ervan hebben een directe invloed op de prestaties van de machine, waardoor het essentieel is om de rol en kenmerken ervan te begrijpen. Laten we dieper ingaan op wat dit onderdeel zo cruciaal maakt.

Wat is een Jaw Crusher Pitman?

De pitman is het belangrijkste bewegende onderdeel van een kaakbreker. Hij verbindt het frame met de beweegbare kaak en brengt de beweging van de excentrische as over. Deze beweging zorgt ervoor dat het breekmechanisme effectief functioneert. De pitman is gemaakt van duurzame materialen zoals gegoten staal of gietijzer en is bestand tegen enorme belastingen tijdens gebruik. Hij beweegt heen en weer, net zoals de onderkaak voedsel kauwt, waardoor materialen efficiënt worden vermalen terwijl ze door de kamer passeren.

De pitman beschikt ook over twee belangrijke steunpunten. Het bovenste deel is verbonden met het vliegwiel en de excentrische as, terwijl het onderste deel samenwerkt met de tuimelplaat, de tuimelstoel en de trekstang. Deze verbindingen zorgen voor soepele bewegingen en betrouwbare prestaties onder zware belasting.

De rol van de Pitman bij de kaakbrekeroperatie

De pitman speelt een centrale rol bij de krachtoverbrenging binnen de kaakbreker. Door de excentrische as te draaien, beweegt de pitman omhoog en omlaag. Deze beweging drijft het breekmechanisme aan, waardoor de machine materialen kan vermalen tot kleinere, bruikbare formaten. Zonder de pitman zou de kaakbreker niet over de benodigde beweging beschikken om zijn functie uit te voeren.

Bovendien draagt de pitman bij aan de veiligheid en efficiëntie van de machine. De robuuste constructie zorgt ervoor dat de machine de aanzienlijke krachten aankan die bij breekwerkzaamheden vrijkomen. Door stabiliteit en precisie te behouden, helpt de pitman het energieverbruik te verminderen en de algehele productiviteit van de breker te verhogen.

Belangrijkste kenmerken van een hoogwaardig Pitman-onderdeel

Een hoogwaardigeKaakbreker Pitmanvertoont verschillende essentiële kenmerken die duurzaamheid en prestaties garanderen:

- Materiaalsterkte:De pitman moet gemaakt zijn van materialen zoals gegoten staal of gietijzer, die hoge spanning kunnen verdragen en bestand zijn tegen slijtage na verloop van tijd.

- Precisietechniek:Nauwkeurige afmetingen en toleranties zijn cruciaal voor een naadloze integratie met andere componenten, zoals de tuimelplaat en de excentrische as.

- Lichtgewicht ontwerp met verbeterde sterkte: Veel pitmans hebben een honingraatstructuur in het onderste gedeelte. Dit ontwerp vermindert het gewicht, verhoogt de sterkte en verbetert de operationele efficiëntie.

- Betrouwbare ondersteuningspunten:De bovenste en onderste steunpunten moeten stevig zijn om de stabiliteit tijdens het gebruik te behouden.

- Geavanceerde productietechnieken:Technieken zoals computerondersteund ontwerp (CAD) en eindige-elementenanalyse (FEA) optimaliseren het ontwerp van de pitman voor maximale prestaties.

Deze eigenschappen zorgen er niet alleen voor dat de pitman zijn functie effectief vervult, maar dragen ook bij aan de levensduur en betrouwbaarheid van de kaakbreker.

Materialen en technieken in de productie

De productie van eenKaakbreker PitmanVereist een zorgvuldige selectie van materialen en geavanceerde technieken. Deze keuzes zorgen ervoor dat het onderdeel de immense krachten waaraan het tijdens gebruik wordt blootgesteld, kan weerstaan, met behoud van efficiëntie en duurzaamheid.

Veelgebruikte materialen voor Pitman-componenten

Fabrikanten geven prioriteit aan sterkte en duurzaamheid bij de materiaalkeuze voor pitmancomponenten. De meest gebruikte materialen zijn:

- Gegoten staal: Gegoten staal staat bekend om zijn uitzonderlijke sterkte en slijtvastheid en is een populaire keuze. Het is bestand tegen de hoge spanningen en stootkrachten die optreden tijdens het breken.

- Smeedijzer:Dit materiaal biedt uitstekende taaiheid en vervormbaarheid, waardoor het geschikt is voor componenten die flexibiliteit vereisen zonder dat dit ten koste gaat van de sterkte.

- Hoog Mangaanstaal: Dit materiaal biedt superieure slijtvastheid, vooral bij toepassingen met zware slijtage. De zelfhardende eigenschappen maken het ideaal voor Pitman-componenten.

- Gelegeerd staal:Door toevoeging van elementen als chroom of molybdeen wordt de sterkte en corrosiebestendigheid van gelegeerd staal verbeterd, wat zorgt voor langdurige prestaties.

Elk materiaal ondergaat strenge tests om te voldoen aan de industrienormen. Fabrikanten zoals Sunrise Machinery Co., Ltd. zorgen ervoor dat alleen materialen van de hoogste kwaliteit worden gebruikt, wat betrouwbaarheid en duurzaamheid garandeert.

Het belang van materiaalkeuze voor duurzaamheid en prestaties

Materiaalkeuze heeft een directe invloed op de prestaties en levensduur van de pitman. Een goed gekozen materiaal zorgt ervoor dat het onderdeel de drukkrachten kan weerstaan zonder te vervormen of voortijdig te slijten. Bijvoorbeeld:

- Duurzaamheid: Hoogwaardige materialen zoals gegoten staal en staal met een hoog mangaangehalte zijn bestand tegen slijtage, waardoor vervanging minder vaak nodig is.

- Prestatie:Lichtgewicht materialen met geoptimaliseerde sterkte, zoals materialen met honingraatstructuren, verbeteren de efficiëntie van de breker door het energieverbruik te verminderen.

- VeiligheidRobuuste materialen voorkomen storingen tijdens de werking en garanderen zo de veiligheid van zowel de machine als de operators.

Bij Sunrise Machinery Co., Ltd. benadrukken we het belang van materiaalkwaliteit. Ons strenge kwaliteitscontroleproces garandeert dat elke pitman voldoet aan de hoogste normen voor duurzaamheid en prestaties.

Overzicht van giet- en smeedtechnieken

Het productieproces voor pitmancomponenten bestaat uit gieten of smeden, beide met unieke voordelen:

-

Gieten:

- Dankzij nauwkeurige giettechnieken kunnen fabrikanten complexe vormen met een hoge nauwkeurigheid creëren.

- Deze methode zorgt voor een uniforme structuur van het onderdeel, waardoor de sterkte en betrouwbaarheid ervan worden verbeterd.

- Door het gieten kunnen bovendien ontwerpkenmerken zoals honingraatstructuren worden toegepast. Hierdoor wordt het gewicht verlaagd, maar blijft de sterkte behouden.

-

Smeden:

- Bij smeden wordt het materiaal onder hoge druk gevormd, waardoor een dichter en sterker onderdeel ontstaat.

- Deze techniek verbetert de weerstand van de pitman tegen buig- en stootkrachten.

- Gesmede pitmans beschikken vaak over superieure mechanische eigenschappen, waardoor ze ideaal zijn voor zware toepassingen.

Beide technieken vereisen geavanceerde gereedschappen en expertise. Bij Sunrise Machinery Co., Ltd. maken we gebruik van ultramoderne apparatuur en bekwame professionals om pitmancomponenten te produceren die voldoen aan de eisen van moderne kaakbrekers.

Stapsgewijs productieproces

Het productieproces van eenKaakbreker Pitmanomvat verschillende cruciale stappen. Elke stap zorgt ervoor dat het onderdeel voldoet aan de hoogste normen voor duurzaamheid, precisie en prestaties. Laten we het proces in detail bekijken.

Materiaalkeuze en -voorbereiding

Het verkrijgen en testen van grondstoffen

De reis begint met het verkrijgen van hoogwaardige grondstoffen. Bij Sunrise Machinery Co. Ltd geven we prioriteit aan materialen zoals gietstaal, gietijzer en staal met een hoog mangaangehalte. Deze materialen staan bekend om hun sterkte en slijtvastheid. Vóór de productie testen we elke batch grondstoffen om er zeker van te zijn dat ze voldoen aan strenge kwaliteitsnormen. Deze tests richten zich op eigenschappen zoals treksterkte, hardheid en chemische samenstelling. Dit garandeert dat de pitman de immense krachten kan weerstaan die tijdens het gebruik optreden.

Materialen voorbereiden voor gieten of smeden

Zodra de grondstoffen de test hebben doorstaan, bereiden we ze voor op de volgende fase. Voor het gieten smelten we de materialen op nauwkeurige temperaturen om een uniforme samenstelling te bereiken. Voor het smeden verhitten we de materialen om ze vormbaar te maken. Een goede voorbereiding minimaliseert fouten en garandeert een consistente kwaliteit van het eindproduct.

Het gieten of smeden van de Pitman

Precisie giettechnieken

Gieten is een populaire methode voor het maken van pitmancomponenten. We gebruiken precisiegiettechnieken om complexe vormen en gedetailleerde ontwerpen te realiseren. Deze methode stelt ons in staat om elementen zoals honingraatstructuren toe te passen, die de sterkte verhogen en het gewicht verlagen. Tijdens het gieten controleren we het koelproces zorgvuldig om interne spanningen te voorkomen en de structurele integriteit te waarborgen.

Smeedmethoden voor verhoogde sterkte

Smeden houdt in dat het verhitte materiaal onder hoge druk wordt gevormd. Deze methode resulteert in een dichtere en sterkere pitman. Gesmede componenten vertonen superieure mechanische eigenschappen, waardoor ze ideaal zijn voor zware toepassingen. Bij Sunrise Machinery Co., Ltd. gebruiken we geavanceerde smeedapparatuur om nauwkeurige afmetingen en uitzonderlijke sterkte te bereiken.

Bewerken en vormen

Nauwkeurige afmetingen en toleranties bereiken

Na het gieten of smeden wordt de pitman bewerkt om nauwkeurige afmetingen te verkrijgen. We gebruiken ultramoderne CNC-machines om nauwkeurige toleranties te garanderen. Deze stap is cruciaal voor een naadloze integratie met andere kaakbrekercomponenten. Een goede bewerking verbetert de prestaties en betrouwbaarheid van de pitman.

Geavanceerde bewerkingsgereedschappen en -technieken

We gebruiken geavanceerde gereedschappen en technieken om de pitman tot in de perfectie te vormen. Onze bekwame technici gebruiken draaibanken, freesmachines en slijpmachines om het onderdeel te verfijnen. Dit proces garandeert gladde oppervlakken en nauwkeurige passingen, essentieel voor een efficiënte werking. Door aandacht te besteden aan elk detail, leveren we pitmancomponenten die de industrienormen overtreffen.

Warmtebehandeling

Het versterken van de Pitman door middel van warmtebehandeling

Warmtebehandeling speelt een cruciale rol bij het verbeteren van de sterkte en duurzaamheid van de Jaw Crusher Pitman. Door de verwarmings- en koelprocessen zorgvuldig te regelen, kunnen we de mechanische eigenschappen van het materiaal aanzienlijk verbeteren. Bij Sunrise Machinery Co., Ltd. richten we ons op het optimaliseren van deze stap om ervoor te zorgen dat de Pitman bestand is tegen de immense krachten waaraan hij tijdens het gebruik wordt blootgesteld.

Het warmtebehandelingsproces verandert de interne structuur van het materiaal, waardoor het sterker en slijtvaster wordt. Door bijvoorbeeld specifieke temperaturen en tijdsduren toe te passen, kunnen we de hardheid van hoog mangaanstaal verhogen en tegelijkertijd de flexibiliteit behouden. Deze balans is cruciaal voor componenten zoals de pitman, die zowel druk- als trekkrachten moeten weerstaan zonder te buigen of te breken.

Ons team gebruikt geavanceerde apparatuur om elke fase van het warmtebehandelingsproces te monitoren. Deze precisie garandeert consistente resultaten, vermindert het risico op defecten en verlengt de levensduur van de breekmachine. Door het materiaal te versterken door middel van warmtebehandeling verbeteren we de algehele prestaties en betrouwbaarheid van de kaakbreker.

Veelvoorkomende warmtebehandelingsprocessen

We gebruiken verschillende warmtebehandelingsmethoden om de gewenste eigenschappen in de pitman te bereiken. Elk proces dient een specifiek doel en zorgt ervoor dat het onderdeel voldoet aan de hoogste kwaliteits- en prestatienormen:

- Gloeien: Dit proces omvat het verwarmen van het materiaal tot een specifieke temperatuur en het vervolgens langzaam afkoelen. Gloeien vermindert interne spanningen, verbetert de bewerkbaarheid en verhoogt de taaiheid van het materiaal.

- BlussenDoor het verhitte materiaal snel af te koelen, verhoogt afschrikken de hardheid en slijtvastheid. Deze methode is bijzonder effectief voor pitmans van staal met een hoog mangaangehalte.

- Temperen: Na het afschrikken, houdt ontlaten in dat het materiaal opnieuw wordt verhit tot een lagere temperatuur en vervolgens weer wordt afgekoeld. Deze stap zorgt voor een evenwicht tussen hardheid en flexibiliteit, waardoor broosheid wordt voorkomen.

- Normaliseren: Dit proces verfijnt de korrelstructuur van het materiaal, waardoor de sterkte en uniformiteit verbeteren. Normaliseren verbetert ook het vermogen van de pitman om dynamische krachten te weerstaan.

Bij Sunrise Machinery Co. Ltd stemmen we het warmtebehandelingsproces af op de specifieke eisen van elke pitman. Deze maatwerkoplossing garandeert optimale prestaties en duurzaamheid, zelfs onder de meest veeleisende omstandigheden.

Montage en afwerking

Eindmontage van het Pitman-onderdeel

Zodra de warmtebehandeling is voltooid, gaan we verder met de assemblagefase. Tijdens deze stap integreren we de pitman met andere essentiële componenten van de kaakbreker. Precisie is hierbij essentieel, aangezien zelfs kleine afwijkingen in de uitlijning de prestaties van de machine kunnen beïnvloeden.

Onze bekwame technici gebruiken geavanceerde gereedschappen om een perfecte pasvorm te garanderen tussen de pitman en onderdelen zoals de tuimelplaat en de excentrische as. We voeren in deze fase ook grondige inspecties uit om te controleren of alle verbindingen veilig zijn en voldoen aan onze strenge kwaliteitsnormen. Door te focussen op nauwkeurigheid tijdens de montage, garanderen we een soepele werking van de kaakbreker.

Oppervlaktecoating voor slijtvastheid

De laatste stap in het productieproces is het aanbrengen van een oppervlaktecoating op de pitman. Deze coating verbetert de slijtvastheid en corrosiebestendigheid van het onderdeel, waardoor de levensduur verder wordt verlengd. Bij Sunrise Machinery Co., Ltd gebruiken we hoogwaardige coatings die uitstekende bescherming bieden zonder de prestaties van de pitman in gevaar te brengen.

Zo brengen we vaak speciale coatings aan die bestand zijn tegen de schurende krachten die tijdens het breken optreden. Deze coatings vormen een barrière die oppervlakteschade minimaliseert, waardoor onderhoud en stilstand worden verminderd. Door te investeren in geavanceerde oppervlaktebehandelingen zorgen we ervoor dat de pitman gedurende zijn hele levensduur betrouwbaar en efficiënt blijft.

Kwaliteitscontrole bij Pitman Manufacturing

Kwaliteitscontrole speelt een cruciale rol bij het waarborgen van de betrouwbaarheid en prestaties van deKaakbreker PitmanBij Sunrise Machinery Co., Ltd. volgen we een nauwgezet proces om elk onderdeel in elke productiefase te inspecteren en te testen. Dit garandeert dat de pitman voldoet aan de hoogste normen op het gebied van duurzaamheid, precisie en veiligheid.

Inspectie en testen in elke fase

Dimensionale nauwkeurigheid en sterktetesten

Ik geloof dat precisie de basis is voor een hoogwaardige pitman. Tijdens de productie meten we elke afmeting met geavanceerde apparatuur om de nauwkeurigheid te garanderen. Zelfs de kleinste afwijking kan de prestaties van de pitman beïnvloeden. Door gebruik te maken van geavanceerde apparatuur, zoals coördinatenmeetmachines (CMM's), controleren we of de afmetingen perfect aansluiten op de ontwerpspecificaties.

Sterktetesten zijn net zo belangrijk. De pitman moet tijdens gebruik enorme krachten weerstaan. Om de duurzaamheid te bevestigen, voeren we strenge stresstests uit. Deze tests simuleren realistische omstandigheden en garanderen dat de pitman zware lasten kan dragen zonder te vervormen of te falen. Zo oefenen we gecontroleerde druk uit om de weerstand tegen buig- en stootkrachten te evalueren. Deze stap garandeert dat de pitman betrouwbaar presteert onder extreme omstandigheden.

Zorgen voor naleving van industrienormen

Naleving van industrienormen weerspiegelt onze toewijding aan kwaliteit. Bij Sunrise Machinery Co., Ltd. hanteren we ISO-gecertificeerde processen. Deze normen zijn bepalend voor elk aspect van de productie, van materiaalkeuze tot eindinspectie. Door deze richtlijnen te volgen, zorgen we ervoor dat elke pitman voldoet aan wereldwijde normen voor veiligheid en prestaties.

We voeren ook een chemische samenstellingsanalyse uit om de materiaalkwaliteit te verifiëren. Deze stap zorgt ervoor dat het legeringsgehalte voldoet aan de vereiste specificaties. Zo moet staal met een hoog mangaangehalte de juiste balans van elementen hebben om slijtvastheid en taaiheid te bieden. Door strikte naleving leveren we Pitman-componenten die de verwachtingen van de klant overtreffen.

Eindkwaliteitsborging vóór distributie

Vóór verzending voeren we een uitgebreide kwaliteitscontrole uit. Deze laatste inspectie dient als waarborg en zorgt ervoor dat geen enkel gebrek onopgemerkt blijft. Ons team inspecteert elke pitman op oppervlakte-imperfecties, structurele integriteit en correcte montage. Mochten er problemen optreden, dan lossen we die direct op om onze hoge normen te handhaven.

Oppervlakteafwerking krijgt speciale aandacht. Een gladde en uniforme coating verhoogt de slijtvastheid en voorkomt corrosie. We gebruiken geavanceerde technieken om beschermlagen aan te brengen, waardoor de pitman gedurende zijn hele levensduur duurzaam blijft. Deze stap verbetert niet alleen de prestaties, maar verlaagt ook de onderhoudskosten voor onze klanten.

Tot slot verpakken we de pitman veilig om transportschade te voorkomen. Elk onderdeel ondergaat een laatste controle om te bevestigen dat het voldoet aan onze strenge kwaliteitscriteria. Door kwaliteitsborging voorop te stellen, zorgen we ervoor dat elke pitman die onze fabriek verlaat, klaar is om uitzonderlijke prestaties te leveren.

Het productieproces van de kaakbreker Pitman toont het belang van precisie en materiaalkwaliteit in elke fase. Van de selectie van duurzame materialen tot het gebruik van geavanceerde giet-, smeed- en warmtebehandelingstechnieken, elke stap zorgt ervoor dat de pitman immense spanningen kan weerstaan en tegelijkertijd optimale prestaties levert. Strenge kwaliteitscontrole garandeert bovendien betrouwbaarheid en een lange levensduur, waardoor het risico op defecten wordt verminderd en de operationele efficiëntie wordt verhoogd. Een goed ontworpen pitman verbetert niet alleen het breekvermogen, maar optimaliseert ook het gewicht en de duurzaamheid, wat bijdraagt aan het algehele succes van kaakbrekers in veeleisende toepassingen.

Veelgestelde vragen

Wat is een Pitman in a Jaw Crusher?

De pitman is het belangrijkste bewegende onderdeel van een kaakbreker. Hij verbindt de excentrische as met het breekmechanisme en brengt beweging en kracht over om materialen effectief te breken. Dit onderdeel speelt een cruciale rol bij het waarborgen van de efficiëntie en veiligheid van de breker. Zonder de pitman kan de kaakbreker niet goed functioneren.

Wat is de rol van de Pitman in een Jaw Crusher?

De pitman brengt de kracht die door de tuimelplaat wordt gegenereerd over op het breekmechanisme. Hij beweegt op en neer terwijl de excentrische as draait, wat het breekproces mogelijk maakt. De pitman zorgt ook voor stabiliteit en precisie tijdens het gebruik. Door de robuuste constructie kan hij enorme spanningen en belastingen aan, waardoor hij een essentieel onderdeel is van de prestaties van de breker.

Hoe wordt de Pitman geproduceerd?

De productie van de pitman omvat verschillende stappen, waaronder materiaalkeuze, gieten of smeden, bewerken, warmtebehandeling en assemblage. Hoogwaardige materialen zoals gegoten staal of staal met een hoog mangaangehalte worden gebruikt om duurzaamheid te garanderen. Geavanceerde technieken zoals precisiegieten en smeden verhogen de sterkte en betrouwbaarheid. Warmtebehandeling verbetert de mechanische eigenschappen van de pitman verder, waardoor deze bestand is tegen zware belastingen.

Welke materialen worden gebruikt om de Pitman te maken?

Fabrikanten gebruiken materialen zoals gietstaal, staal met een hoog mangaangehalte, smeedijzer en gelegeerd staal voor de productie van de pitman. Deze materialen bieden uitstekende sterkte, slijtvastheid en duurzaamheid. De materiaalkeuze hangt af van de specifieke eisen van de kaakbreker en de bedrijfsomstandigheden.

Hoe kan de kwaliteit van de Pitman verbeterd worden?

Het verbeteren van de kwaliteit van de pitmanmachine vereist het optimaliseren van het productieproces. Het verkorten van werkfasen, het versnellen van de productie en het verminderen van het materiaalverbruik kunnen de efficiëntie verhogen. Het bewerken van de randen van de banen en het optimaliseren van het gewicht van de pitmanmachine verbeteren de prestaties. Regelmatige inspecties en tests zorgen ervoor dat het eindproduct aan hoge kwaliteitsnormen voldoet.

Waarom is materiaalkeuze belangrijk voor de Pitman?

De materiaalkeuze heeft een directe invloed op de duurzaamheid en prestaties van de breker. Hoogwaardige materialen zijn bestand tegen slijtage, waardoor vervanging minder vaak nodig is. Lichtgewicht materialen met geoptimaliseerde sterkte verbeteren de efficiëntie van de breker. Robuuste materialen garanderen ook de veiligheid door storingen tijdens bedrijf te voorkomen.

Wat is het belangrijkste bewegende onderdeel in een kaakbreker?

De pitman is het belangrijkste bewegende onderdeel van een kaakbreker. Hij vormt de bewegende kant van de kaak en drijft het breekmechanisme aan. Door zijn beweging kan de breker materialen tot kleinere stukken breken.

Hoe verbetert warmtebehandeling de Pitman?

Warmtebehandeling versterkt de pitman door de interne structuur te veranderen. Processen zoals gloeien, afschrikken en ontlaten verbeteren de hardheid, taaiheid en slijtvastheid. Deze behandelingen zorgen ervoor dat de pitman bestand is tegen de immense krachten waaraan hij tijdens het gebruik wordt blootgesteld.

Wat maakt een Pitman van hoge kwaliteit?

Een hoogwaardige pitman is gemaakt van sterke materialen, nauwkeurige afmetingen en geavanceerde ontwerpelementen zoals honingraatstructuren. Hij ondergaat strenge tests om duurzaamheid en prestaties te garanderen. Betrouwbare steunpunten en oppervlaktecoatings verhogen de efficiëntie en levensduur verder.

Waarom kiest u voor Sunrise Machinery Co., Ltd voor Pitman-componenten?

Bij Sunrise Machinery Co., Ltd. geven we prioriteit aan kwaliteit en precisie. Met meer dan 20 jaar ervaring gebruiken we geavanceerde technieken en hoogwaardige materialen om pitmancomponenten te produceren. Ons strenge kwaliteitscontroleproces garandeert dat elk product voldoet aan internationale normen. We bieden ook maatwerkdiensten aan om aan specifieke klantbehoeften te voldoen, waardoor we wereldwijd een vertrouwde keuze zijn.

Plaatsingstijd: 30-12-2024