Beschrijving

Om eindproducten van topkwaliteit te produceren tegen de laagste kosten, met de hoogste efficiëntie en betrouwbaarheid, moet u slijtdelen selecteren die geoptimaliseerd zijn voor uw specifieke breektoepassing. De belangrijkste factoren waarmee u rekening moet houden, zijn:

1. Het soort gesteente of mineraal dat vermalen moet worden.

2. Materiaaldeeltjesgrootte, vochtgehalte en hardheidsgraad volgens Mohs.

3. Het materiaal en de levensduur van de eerder gebruikte blaasstaven.

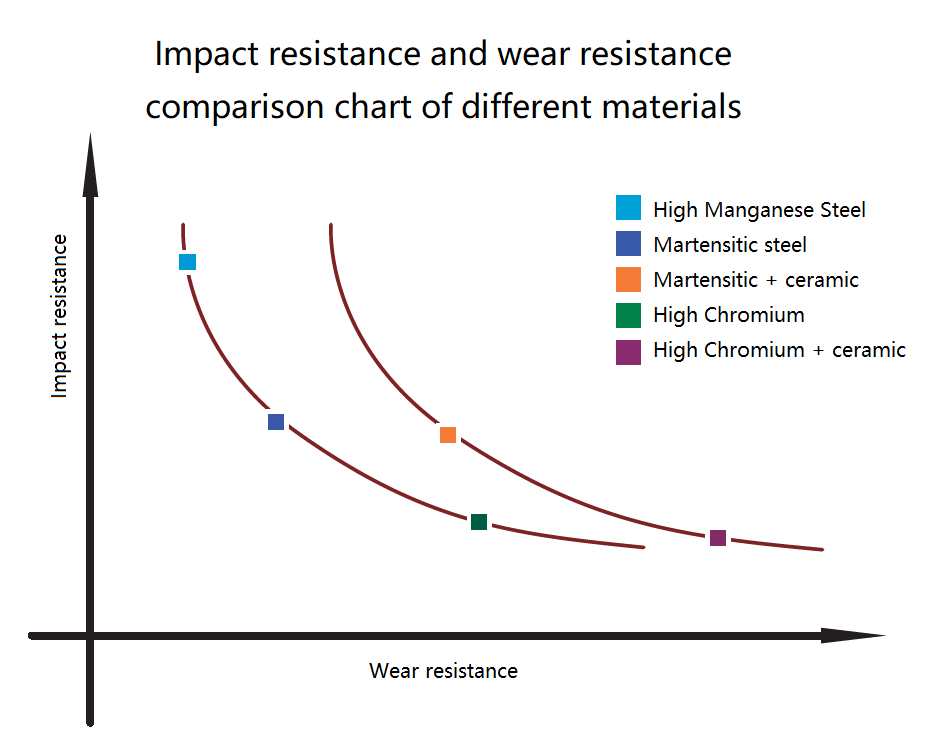

Over het algemeen zal de slijtvastheid (of hardheid) van aan de wand bevestigde metalen slijtvaste materialen onvermijdelijk de slagvastheid (of taaiheid) verminderen. De methode van het inbedden van aardewerk in het metalen matrixmateriaal kan de slijtvastheid aanzienlijk verhogen zonder de slagvastheid aan te tasten.

Hoog Mangaanstaal

Hoog mangaanstaal is een slijtvast materiaal met een lange geschiedenis en wordt veel gebruikt in slagbrekers. Hoog mangaanstaal heeft een uitstekende slagvastheid. De slijtvastheid hangt meestal af van de druk en impact op het oppervlak. Bij een grote impact kan de austenietstructuur op het oppervlak worden gehard tot HRC50 of hoger.

Hamers van staalplaat met een hoog gehalte aan mangaan worden over het algemeen alleen aanbevolen voor het primair breken van materiaal met een grote korrelgrootte en een lage hardheid.

Chemische samenstelling van hoog mangaanstaal

| Materiaal | Chemische samenstelling | Machanische eigenschap | ||||

| Mn% | Cr% | C% | Si% | Ak/cm | HB | |

| Mn14 | 12-14 | 1.7-2.2 | 1.15-1.25 | 0,3-0,6 | > 140 | 180-220 |

| Mn15 | 14-16 | 1.7-2.2 | 1.15-1.30 | 0,3-0,6 | > 140 | 180-220 |

| Mn18 | 16-19 | 1,8-2,5 | 1.15-1.30 | 0,3-0,8 | > 140 | 190-240 |

| Mn22 | 20-22 | 1,8-2,5 | 1.10-1.40 | 0,3-0,8 | > 140 | 190-240 |

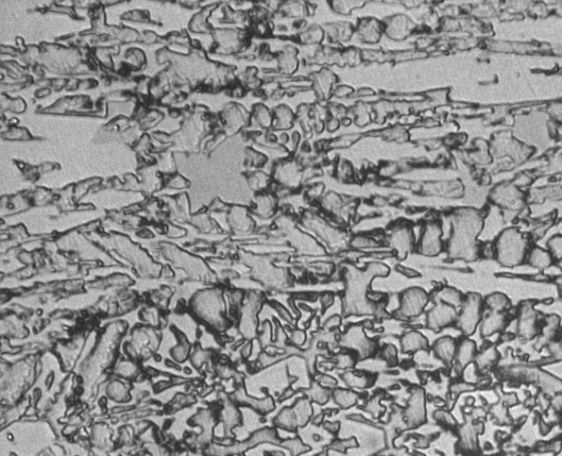

Microstructuur van hoog mangaanstaal

Martensitisch staal

De martensietstructuur ontstaat door snelle afkoeling van volledig verzadigd koolstofstaal. De koolstofatomen kunnen alleen uit martensiet diffunderen tijdens het snelle afkoelingsproces na de warmtebehandeling. Martensitisch staal heeft een hogere hardheid dan staal met een hoog mangaangehalte, maar de slagvastheid is dienovereenkomstig verminderd. De hardheid van martensitisch staal ligt tussen HRC46 en HRC56. Op basis van deze eigenschappen wordt een blaasbalk van martensitisch staal over het algemeen aanbevolen voor breektoepassingen waar een relatief lage slagvastheid maar een hogere slijtvastheid vereist is.

Microstructuur van martensitisch staal

Hoog chroomwit ijzer

In chroomwit ijzer met een hoog chroomgehalte wordt koolstof gecombineerd met chroom in de vorm van chroomcarbide. Chroomwit ijzer met een hoog chroomgehalte heeft een uitstekende slijtvastheid. Na warmtebehandeling kan de hardheid 60-64 HRC bereiken, maar de slagvastheid neemt dienovereenkomstig af. Vergeleken met mangaanstaal en martensitisch staal heeft chroomwit gietijzer de hoogste slijtvastheid, maar ook de laagste slagvastheid.

In chroomwit ijzer met een hoog chroomgehalte wordt koolstof gecombineerd met chroom in de vorm van chroomcarbide. Chroomwit ijzer met een hoog chroomgehalte heeft een uitstekende slijtvastheid. Na warmtebehandeling kan de hardheid 60-64 HRC bereiken, maar de slagvastheid neemt dienovereenkomstig af. Vergeleken met mangaanstaal en martensitisch staal heeft chroomwit gietijzer de hoogste slijtvastheid, maar ook de laagste slagvastheid.

Chemische samenstelling van hoog chroomwit ijzer

| ASTM A532 | Beschrijving | C | Mn | Si | Ni | Cr | Mo | |

| I | A | Ni-Cr-Hc | 2,8-3,6 | 2.0 Maximaal | 0,8 Maximaal | 3,3-5,0 | 1,4-4,0 | 1.0 Maximaal |

| I | B | Ni-Cr-Lc | 2,4-3,0 | 2.0 Maximaal | 0,8 Maximaal | 3,3-5,0 | 1,4-4,0 | 1.0 Maximaal |

| I | C | Ni-Cr-GB | 2,5-3,7 | 2.0 Maximaal | 0,8 Maximaal | 4.0 Maximaal | 1,0-2,5 | 1.0 Maximaal |

| I | D | Ni-HiCr | 2,5-3,6 | 2.0 Maximaal | 2.0 Maximaal | 4,5-7,0 | 7.0-11.0 | 1,5 Maximaal |

| II | A | 12Cr | 2.0-3.3 | 2.0 Maximaal | 1,5 Maximaal | 0,40-0,60 | 11.0-14.0 | 3.0 Maximaal |

| II | B | 15CrMo | 2.0-3.3 | 2.0 Maximaal | 1,5 Maximaal | 0,80-1,20 | 14.0-18.0 | 3.0 Maximaal |

| II | D | 20CrMo | 2.8-3.3 | 2.0 Maximaal | 1.0-2.2 | 0,80-1,20 | 18.0-23.0 | 3.0 Maximaal |

| derde | A | 25Cr | 2.8-3.3 | 2.0 Maximaal | 1,5 Maximaal | 0,40-0,60 | 23.0-30.0 | 3.0 Maximaal |

Microstructuur van hoog chroomwit ijzer

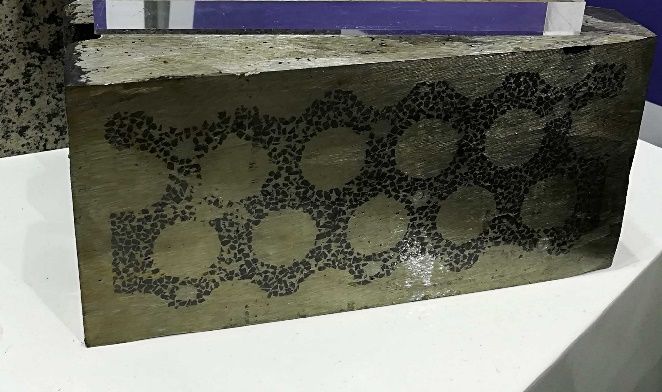

Keramisch-metaalcomposietmateriaal (CMC)

CMC is een slijtvast materiaal dat de goede taaiheid van metalen (martensitisch staal of gietijzer met een hoog chroomgehalte) combineert met de extreem hoge hardheid van industriële keramiek. Keramische deeltjes van een specifieke grootte worden speciaal behandeld om een poreus lichaam van keramische deeltjes te vormen. Het gesmolten metaal dringt tijdens het gieten volledig door in de tussenruimtes van de keramische structuur en combineert goed met de keramiekdeeltjes.

Dit ontwerp kan de slijtagebestendigheid van het werkvlak effectief verbeteren; tegelijkertijd is het hoofdgedeelte van de slagbalk of hamer nog steeds van metaal om een veilige werking te garanderen. Dit lost effectief het conflict tussen slijtvastheid en slagvastheid op en kan worden aangepast aan diverse werkomstandigheden. Het opent een nieuw gebied voor de selectie van slijtvaste reserveonderdelen voor de meeste gebruikers en creëert betere economische voordelen.

a.Martensitisch staal + keramiek

Vergeleken met de gewone martensitische blaasbalk heeft de martensitische keramische blaashamer een hogere hardheid op het slijtvlak, maar de slagvastheid van de blaashamer neemt niet af. Onder de werkomstandigheden kan de martensitische keramische blaasbalk een goede vervanger zijn voor de toepassing en kan doorgaans een bijna twee keer zo lange levensduur behalen.

b.Hoog chroomwit ijzer + keramiek

Hoewel een gewone blaasbalk van chroomijzer al een hoge slijtvastheid heeft, worden bij het breken van materialen met een zeer hoge hardheid, zoals graniet, meestal slijtvastere blaasbalken gebruikt om de levensduur te verlengen. In dit geval is een gietijzer met een hoog chroomgehalte en een keramische blaasbalk een betere oplossing. Door de inbedding van keramiek wordt de hardheid van het slijtoppervlak van de blaashamer verder verhoogd en is de slijtvastheid aanzienlijk verbeterd, meestal met een twee keer zo lange levensduur als bij een gewone blaasbalk van chroomwit ijzer.

Voordelen van keramisch-metaalcomposietmateriaal (CMC)

(1) Hard maar niet broos, taai en slijtvast, waardoor een dubbele balans van slijtvastheid en hoge taaiheid wordt bereikt;

(2) De keramische hardheid bedraagt 2100HV en de slijtvastheid kan 3 tot 4 keer zo hoog zijn als die van gewone legeringsmaterialen;

(3) Gepersonaliseerd schemaontwerp, redelijkere slijtagelijn;

(4) Lange levensduur en hoge economische voordelen.

Productparameter

| Machinemerk | Machinemodel |

| Metso | LT-NP 1007 |

| LT-NP 1110 | |

| LT-NP 1213 | |

| LT-NP 1315/1415 | |

| LT-NP 1520/1620 | |

| Hazemag | 1022 HAZ791-2 HAZ879 HAZ790 HAZ893 HAZ975 HAZ817 |

| 1313 HAZ796 HAZ857 HAZ832 HAZ879 HAZ764 HAZ1073 | |

| 1320 HAZ1025 HAZ804 HAZ789 HAZ878 HAZ800A HAZ1077 | |

| 1515 HAZ814 HAZ868 HAZ1085 HAZ866 HAZ850 HAZ804 | |

| 791 HAZ565 HAZ667 HAZ1023 HAZ811 HAZ793 HAZ1096 | |

| 789 HAZ815 HAZ814 HAZ764 HAZ810 HAZ797 HAZ1022 | |

| Sandvik | QI341 (QI240) |

| QI441(QI440) | |

| QI340 (I-C13) | |

| CI124 | |

| CI224 | |

| Kleemann | MR110 EVO |

| MR130 EVO | |

| MR100Z | |

| MR122Z | |

| Terex Pegson | XH250 (CR004-012-001) |

| XH320-nieuw | |

| XH320-oud | |

| 1412 (XH500) | |

| 428 Tracpactor 4242 (300 hoog) | |

| Powerscreen | Trackpactor 320 |

| Terex Finlay | I-100 |

| I-110 | |

| I-120 | |

| I-130 | |

| I-140 | |

| Puinmeester | RM60 |

| RM70 | |

| RM80 | |

| RM100 | |

| RM120 | |

| Tesab | RK-623 |

| RK-1012 | |

| Extec | C13 |

| Telsmith | 6060 |

| Keestrack | R3 |

| R5 | |

| McCloskey | I44 |

| I54 | |

| Lippmann | 4248 |

| Adelaar | 1400 |

| 1200 | |

| Spits | 907 |

| 1112/1312 -100mm | |

| 1112/1312 -120mm | |

| 1315 | |

| Kumbee | Nr. 1 |

| Nr. 2 | |

| Sjanghai Shanbao | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| SBM/Henan Liming/Shanghai Zenith | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| PFW-1214 | |

| PFW-1315 |