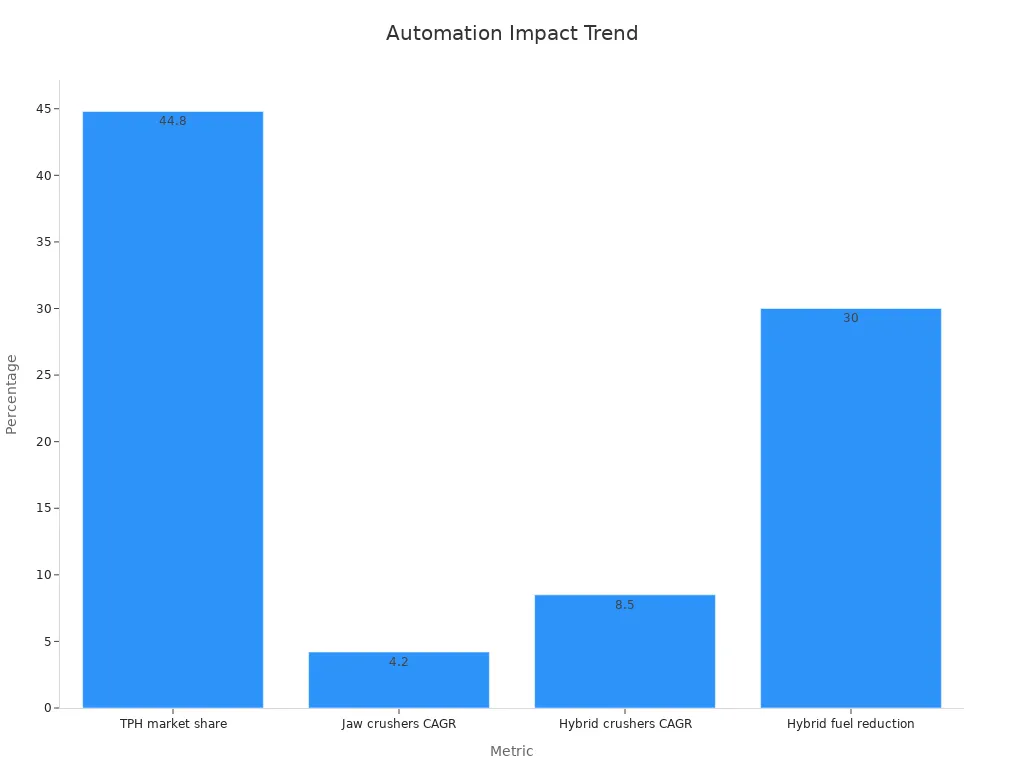

De technologie voor brekeronderdelen blijft ook in 2025 grenzen verleggen. Bedrijven gebruiken nu slimme automatisering, slijtvaste materialen en energiebesparende ontwerpen om de efficiëntie en duurzaamheid te verbeteren. Realtime monitoring en hybride systemen helpen bijvoorbeeld om de downtime te verminderen en het energieverbruik tot wel 30% te verlagen.

| Metrisch/Trend | Waarde/Statistiek | Impact op de prestaties van brekers in 2025 |

|---|---|---|

| Omzet van enkelvoudige kaakbrekers (2024) | 1,8 miljard dollar | Marktdominantie voor geavanceerde ontwerpen |

| Aandeel in het segment met een capaciteit van 100–300 TPH (2024) | 44,8% | Geoptimaliseerde brandstofefficiëntie en automatisering |

| Voorspelde CAGR voor hybride brekers | 8,5% | Verbeteringen van de energie-efficiëntie |

Operators zien echte voordelen bij een langere levensduur vanslijtdelen voor crushers, lagere kosten voor kaakbrekers en flexibele opties voorkegelbreker onderdelen, impactbreker onderdelen, EnVSI-brekeronderdelen.

Belangrijkste punten

- Slimme sensoren en automatisering helpen problemen vroegtijdig te detecteren,downtime verminderenen bespaar geld op onderhoud.

- Geavanceerde materialen en coatingszorgen ervoor dat brekeronderdelen langer meegaan, beter werken en de vervangingskosten verlagen.

- Energiezuinige ontwerpen en variabele snelheidsregelingen beperken het energieverbruik en verlagen de operationele kosten.

- Modulaire en mobiele brekeronderdelen maken snelle reparaties mogelijk, verbeteren de veiligheid en bieden flexibele oplossingen voor verschillende taken.

- AI en digitale hulpmiddelen voorspellen storingen, optimaliseren de prestaties en verlengen de levensduur van apparatuur. Hierdoor stijgt de productiviteit en dalen de kosten.

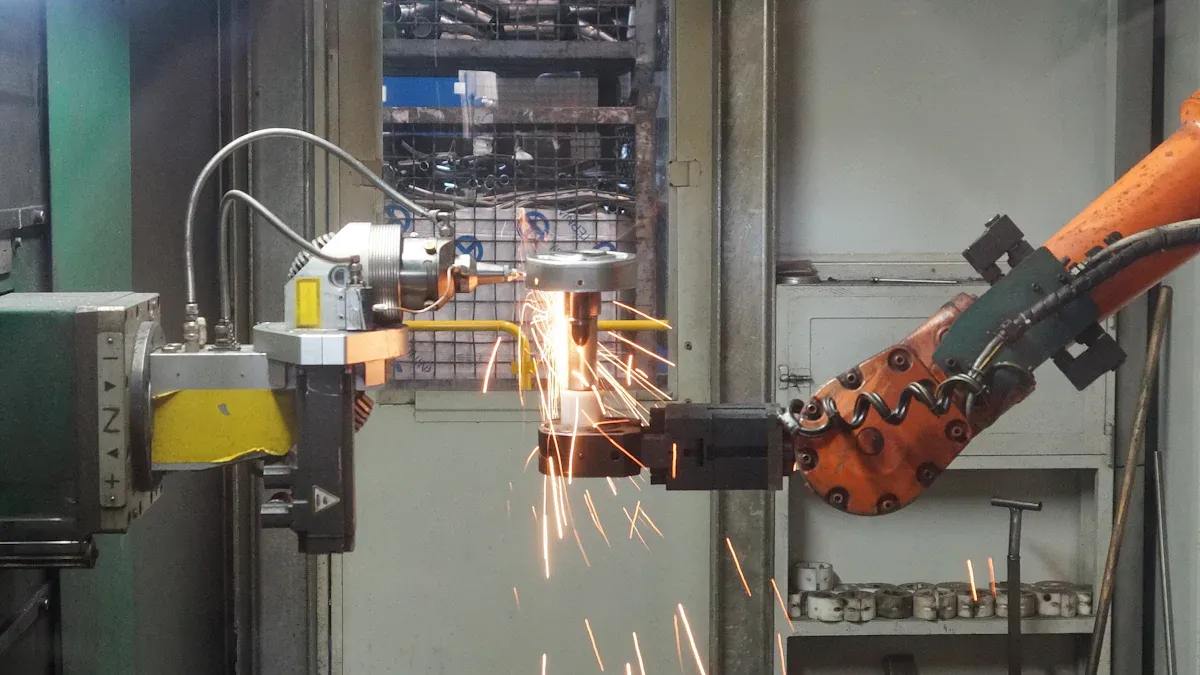

Slimme sensoren en automatisering in brekeronderdelen

Realtime monitoring en voorspellend onderhoud

Slimme sensoren spelen nu een grote rol bij het in stand houden vancrusheronderdelensoepel draaien. Deze sensoren volgen de conditie van de apparatuur in realtime. Operators krijgen live updates over temperatuur, trillingen en slijtage. Dit helpt hen problemen te signaleren voordat ze uitgroeien tot grote storingen. Predictive maintenance-systemen gebruiken data-analyse om storingen vroegtijdig op te sporen. Dit betekent dat teams problemen kunnen oplossen voordat ze downtime veroorzaken.

- Geautomatiseerde smeersystemen plannen smeercycli op basis van realtimegegevens, waardoor lagerschade wordt voorkomen.

- Sensoren voor conditiebewaking geven live updates, zodat operators snel kunnen handelen.

- Met voorspellend onderhoud worden reparaties niet langer volgens een vast schema uitgevoerd, maar op basis van behoeften. Zo bespaart u tijd en geld.

- Realtime slijtagebewaking en digitale tweelingframeworks voorspellen gereedschapsslijtage en beperken onverwachte storingen.

- Deep learning-modellen kunnen gereedschapsslijtage met grote nauwkeurigheid voorspellen, waardoor onderhoud slimmer wordt.

Deze slimme hulpmiddelen helpen bedrijven de levensduur van apparatuur te verlengen en onderhoudskosten te verlagen.

Geautomatiseerde aanpassingssystemen voor brekeronderdelen

Automatisering stopt niet bij monitoring. Veel moderne brekers maken gebruik van geautomatiseerde afstelsystemen. Deze systemen wijzigen instellingen zoals de spleetbreedte of de invoersnelheid zonder de machine te stoppen. Operators kunnen wijzigingen aanbrengen via een bedieningspaneel of zelfs op afstand. Dit zorgt ervoor dat de breker optimaal blijft werken en vermindert de noodzaak voor handmatige controles.

- Powerscreen Pulse biedt bijvoorbeeld realtime inzicht in de status van de machine, slijtage en onderhoudsbehoeften.

- Functies zoals live GPS, brandstofefficiëntie en foutmeldingen helpen operators om snel beslissingen te nemen.

- Dankzij externe toegang kunnen teams overal vandaan de instellingen controleren en aanpassen.

Case Study: Vermindering van stilstand dankzij slimme brekeronderdelen

Resultaten uit de praktijk tonen de kracht van slimme automatisering aan. Voorspellende onderhoudsmeldingen op Caterpillar-machines verminderden de stilstand met 30%. Bedrijven zagen een verbetering van 20% in operationele efficiëntie en bespaarden tot wel $ 500.000 per jaar. Realtime dashboards hielpen bij het plannen van reparaties en zorgden ervoor dat machines langer bleven draaien.

Slimme sensoren en automatiseringhelpen operators kostbare storingen te voorkomen en zorgen ervoor dat brekeronderdelen langer en harder blijven werken.

Geavanceerde slijtvaste materialen voor brekeronderdelen

Legeringen en composieten van de volgende generatie

Nieuwe legeringen en composieten veranderen de levensduur van brekeronderdelen. Metal Matrix Composites (MMC) onderscheiden zich doordat ze tot drie keer langer meegaan dan oudere materialen. Sommige onderdelen, zoals de Rock Box spider arm liner, bieden nu tot 300% meer slijtvastheid. Dit betekent minder stilstand en minder vervangingen.Geavanceerde concave montagerekkenOok de installatietijd wordt gehalveerd, waardoor onderhoud veiliger en sneller verloopt. Ingenieurs gebruiken 3D-laserscanning om slijtage te volgen en de vorm van brekerkamers te optimaliseren. Dit kan de levensduur van sommige onderdelen verdubbelen. Deze verbeteringen maken brekeronderdelen sterker, veiliger en betrouwbaarder.

- Bij veldtesten worden materialen blootgesteld aan echte mijnbouwomstandigheden, wat realistische resultaten oplevert.

- Verschillende legeringen, zoals koolstofstaal en wit gietijzer, vertonen grote verschillen in hoe goed ze bestand zijn tegen slijtage.

- Betere materialen betekenen lagere kosten voor vervanging, arbeid en productieverlies.

- Met behulp van computermodellen kunnen wetenschappers nog sterkere materialen ontwerpen door de sterkte ervan te bestuderen en te bepalen hoe ze breken.

Keramische en polymeercoatings voor brekeronderdelen

Keramische en polymeercoatings voegen een extra beschermingslaag toe. Deze coatings helpen brekeronderdelen bestand te maken tegen krassen, hitte en corrosie. Keramische coatings zijn zeer hard en kunnen zware taken aan, terwijl polymeercoatings lichter zijn en wrijving verminderen. Samen zorgen ze ervoor dat brekeronderdelen langer meegaan en beter werken. Sommige nieuwe coatings helpen zelfs energie te besparen door de kracht die nodig is om stenen te breken te verminderen. Dit betekent dat machines minder energie verbruiken en langer meegaan.

- Een speciale tester van het type kaakbreker toont aan dat slijtage en energieverbruik nauw met elkaar verbonden zijn.

- Minder slijtage betekent minder energieverspilling, waardoor brekers efficiënter werken.

Traditionele vs. geavanceerde brekeronderdelenmaterialen

| Metrisch | Geavanceerde brekervoeringen (bijv. mangaanstaal van klasse 846) | Traditionele/lagere kwaliteit voeringen |

|---|---|---|

| Draag het leven | Ongeveer 2x langer | Basislijn |

| Brekende efficiëntie | 35% beter | Basislijn |

| Doorvoeroptimalisatie | Ja | No |

| Vermindering van het stroomverbruik | Ja | No |

| Effectiviteit van de apparatuur | Ja | No |

Geavanceerde materialen zoals mangaanstaal van klasse 846 bevatten meer mangaan en koolstof. Deze balans zorgt voor een betere hardheid en taaiheid. Traditionele materialen gaan minder lang mee en moeten vaker vervangen worden. Sommige geavanceerde composieten, zoals koolstofvezelversterkt polymeer, zijn zeer sterk, maar kunnen broos zijn en meer kosten. Voorlopig geeft het mengen van metalen met composieten de beste resultaten voor brekeronderdelen.

Door te kiezen voor geavanceerde slijtvaste materialen kunnen bedrijven geld besparen, de uitvaltijd verminderen en meer uit hun brekeronderdelen halen.

Innovaties op het gebied van energie-efficiëntie in brekeronderdelen

Ontwerpen van energiebesparende brekeronderdelen

Fabrikanten ontwerpen nucrusheronderdelenom meer energie te besparen dan ooit tevoren. Moderne kegelbrekers maken gebruik van functies zoals frequentieregelaars. Deze aandrijvingen passen de snelheid aan op basis van de hoeveelheid materiaal die vermalen moet worden. Deze slimme aanpassing kan ongeveer 20% energie besparen. Sommige nieuwe ontwerpen maken zelfs gebruik van magnetische zweeflagers. Deze lagers verlagen het energieverbruik tot wel 30% en zorgen ervoor dat onderdelen langer meegaan. Wanneer bedrijven de juiste breker voor de klus kiezen, voorkomen ze energieverspilling. Het constant houden van de invoergrootte en het gebruik van hoogwaardige onderdelen dragen ook bij. Regelmatige controles van slagbalken, voeringen en transportbanden zorgen ervoor dat alles soepel en efficiënt verloopt.

Tip: Door hybride of elektrische brekers met slimme automatisering te gebruiken, kunt u uw brandstof- en energierekening nog verder verlagen.

Variabele snelheidsaandrijvingen en -regelingen in brekeronderdelen

Variabele snelheidsaandrijvingen (VSD's) en besturingssystemen maken een groot verschil in de werking van brekers. Met VSD's kunnen operators de snelheid van motoren zeer nauwkeurig regelen. Dit betekent dat de breker alleen zoveel stroom verbruikt als nodig is. Wanneer de machine start, verlagen VSD's de stroompiek, wat de motor beschermt en energie bespaart. Deze aandrijvingen helpen ook slijtage van onderdelen te verminderen en verspilling te verminderen. Door VSD's te koppelen aan slimme besturingssystemen kunnen teams het stroomverbruik in realtime volgen en eventuele problemen snel opsporen. Dit zorgt ervoor dat de breker optimaal blijft draaien en voorkomt dure reparaties.

Impact van energiezuinige brekeronderdelen op de operationele kosten

Energiezuinige brekeronderdelen helpen bedrijven dagelijks geld te besparen. In de Clarabelle Mill verlaagde het draaien van brekers op volledige ontwerpcapaciteit het energieverbruik en de elektriciteitskosten. Wanneer apparatuur optimaal functioneert, zijn er minder energiekosten. Bedrijven die voorspellend onderhoud gebruiken, geven 20-30% minder uit aan reparaties. Ze zien ook een toename van 10-20% in de beschikbaarheid van hun machines. De onderstaande tabel laat zien hoe verschillende kostenbesparende methoden werken:

| Kostenanalysemethode | Beschrijving |

|---|---|

| Levenscycluskostenanalyse | Hierbij worden alle kosten gedurende de levensduur van de apparatuur in aanmerking genomen, inclusief energie en reparaties. |

| Totale eigendomskosten | Tel de vaste en variabele kosten bij elkaar op om de besparingen op de lange termijn te bekijken. |

| Voorspellend onderhoud | Verlaagt reparatiekosten tot 30%. |

| Geoptimaliseerd onderhoud | Verhoogt het apparatuurgebruik en bespaart meer geld. |

Door te kiezen voor energiezuinige brekeronderdelen, bespaart u op de energierekening, krijgt u minder uitvaltijd en levert u betere prestaties.

Modulaire en mobiele brekeronderdelenoplossingen

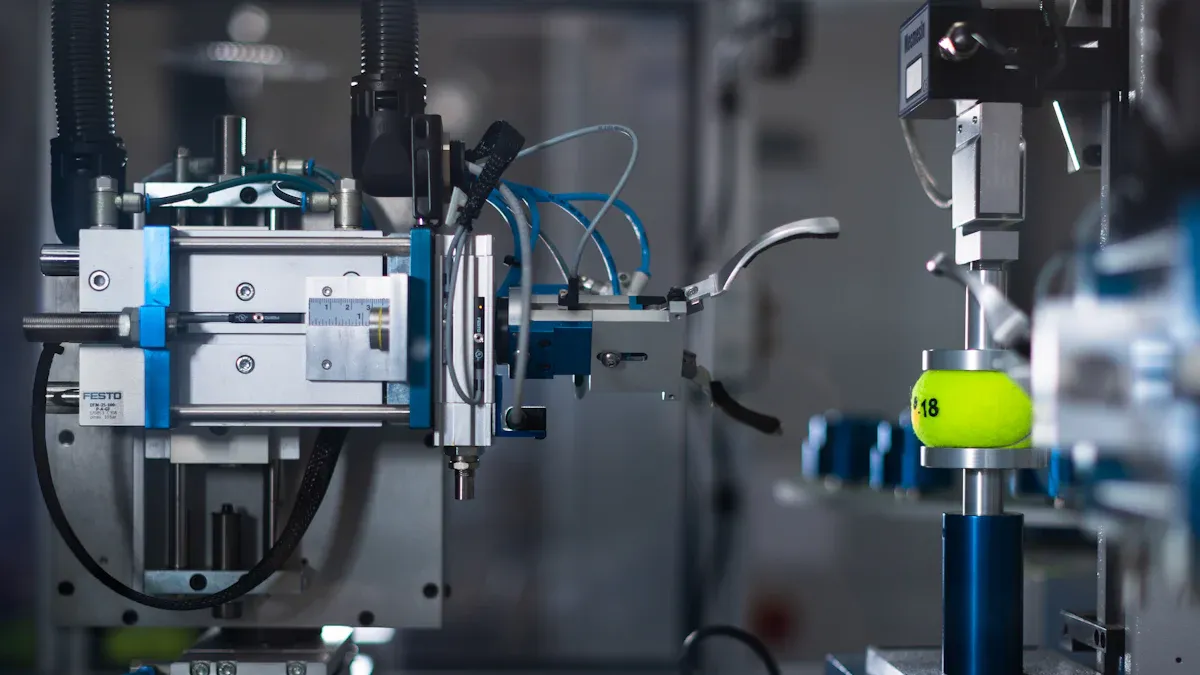

Snel verwisselbare modulaire brekeronderdelen

Snel te veranderen modulaire systemen hebben de manier veranderd waarop teams omgaan metonderhoud van de brekerMet deze systemen kunnen medewerkers snel versleten onderdelen vervangen, vaak zonder speciaal gereedschap. Dankzij het modulaire ontwerp kunnen teams brekers, zeven en transportbanden combineren voor elke klus. Deze flexibiliteit helpt bedrijven om gemakkelijk verschillende materialen en locatiebehoeften aan te pakken. Brekers met een hoge capaciteit verhogen de productiviteit en verminderen knelpunten. Automatisering en monitoring op afstand, zoals Pulse-telematica, zorgen ervoor dat machines langer draaien door teams te waarschuwen voor problemen voordat ze echt problemen worden.

- Modulaire onderdelen beperken de stilstandtijd tijdens reparaties.

- Teams kunnen de instellingen voor elk project aanpassen.

- De veiligheid verbetert omdat werknemers minder tijd kwijt zijn aan het hanteren van zware onderdelen.

Tip: Modulaire systemen ondersteunen ook energiezuinige energiebronnen, waardoor bedrijven kunnen voldoen aan emissienormen en duurzaamheidsdoelen.

Mobiele brekeronderdelen voor flexibele operaties

Onderdelen voor mobiele brekers brengen een nieuw niveau van flexibiliteit naar werklocaties. Deze onderdelen worden gemonteerd op een chassis met wielen of rupsbanden, zodat teams ze snel van de ene naar de andere locatie kunnen verplaatsen. Mobiele brekers beginnen vaak binnen 30 minuten tot enkele uren na aankomst met werken. Deze snelle inzet bespaart tijd en geld. Breken op locatie betekent minder transport van grondstoffen, wat transportkosten en vervuiling verlaagt. Mobiele brekers verwerken een breed scala aan materialen, van mijnbouw tot recycling, en passen zich aan veranderende omstandigheden ter plaatse aan.

| Functie | Mobiele breker | Stationaire breker |

|---|---|---|

| Mobiliteit | Gemakkelijk te verplaatsen tussen locaties | Vast op één locatie |

| Implementatietijd | 30 minuten tot uren | Lange installatie nodig |

| Capaciteit | 225-1000 ton/uur | Tot 2000+ ton/uur |

| Flexibiliteit | Hoog | Laag |

| Onderhoudskosten | Hoger | Lager |

| Milieu-impact | Minder transport nodig | Heeft stofbeheersing nodig |

| Levensduur | Korter | Langer |

Mobiele brekers gebruikenmodulaire rotor- en gereedschapssystemenTeams kunnen deze aanpassen voor verschillende materialen, wat de efficiëntie verbetert en de levensduur van slijtonderdelen verlengt.

Onderhoudstijdverkorting met modulaire brekeronderdelen

Modulaire crusheronderdelen maken onderhoud veel sneller. Teams hoeven niet langer uren of dagen te besteden aan reparaties. Dankzij snelwisselsystemen kunnen medewerkers versleten onderdelen sneller vervangen, waardoor machines blijven draaien. Deze aanpak vermindert ook de handmatige handelingen, waardoor het proces veiliger en eenvoudiger wordt. Bedrijven zien minder stilstand en lagere arbeidskosten. Automatisering en monitoring op afstand helpen teams bij het plannen van onderhoud voordat er storingen optreden.

- Snelle vervanging van onderdelen betekent meer uptime.

- Minder handmatig werk verbetert de veiligheid en ergonomie.

- Door verwerking op locatie worden transport- en reparatievertragingen verminderd.

Bedrijven die modulaire en mobiele oplossingen gebruiken, zien daadwerkelijke winst op het gebied van productiviteit, veiligheid en kostenbesparingen.

Digitalisering en voorspellend onderhoud voor brekeronderdelen

Data-analyse voor de prestaties van brekeronderdelen

Data-analyse helpt bedrijven nu om het maximale uit hun apparatuur te halen. Met behulp van digitale tools kunnen teams de prestaties van brekers in realtime volgen. Met Design of Experiments (DoE) kunnen engineers verschillende instellingen testen en zien hoe veranderingen de output beïnvloeden. Ze kunnen patronen ontdekken die met oude methoden over het hoofd werden gezien. Ze kunnen bijvoorbeeld zien hoe de snelheid en de grootte van de opening samenwerken om de prestaties te veranderen. Teams gebruiken bandsnedebemonstering en procesmonitoring om gegevens te verzamelen. Dit helpt hen machines aan te passen voor betere resultaten. Digitale experimenten maken het eenvoudiger om de productie te plannen en te verbeteren.

- Ingenieurs gebruiken eerste- en tweede-ordevergelijkingen om de prestaties van brekers te modelleren.

- Dankzij continue monitoring kunnen teams voldoen aan productnormen en marktbehoeften.

Platforms voor voorspellend onderhoud van brekeronderdelen

Platforms voor voorspellend onderhoud gebruiken realtime data om machines langer te laten draaien. Nukon bouwde een dashboard voor Newcrest Mining dat voorspelt wanneer vervanging nodig is.voeringenDeze tool maakt gebruik van live data en regressiemodellen om onderhoud te plannen. Teams hoeven niet langer te gokken wanneer onderdelen gerepareerd moeten worden. Ze ontvangen meldingen voordat er problemen optreden. Deze aanpak vervangt oude, handmatige methoden en maakt de planning eenvoudiger. Het resultaat is een betere planning en betrouwbaardere brekers.

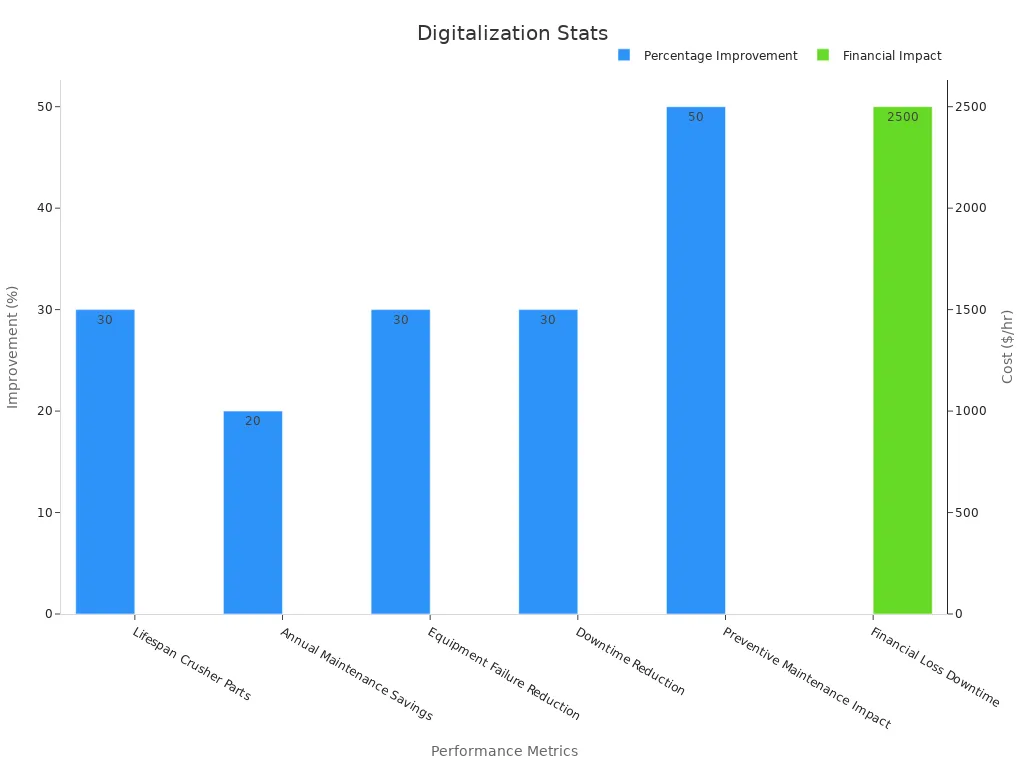

| Prestatiemetriek | Verbeteringsstatistiek | Impactbeschrijving |

|---|---|---|

| Verlenging van de levensduur van brekeronderdelen | Tot 30% | Door gebruik te maken van hoogwaardige materialen gaat het onderdeel langer mee, waardoor het minder vaak vervangen hoeft te worden. |

| Jaarlijkse besparing op onderhoudskosten | Tot 20% | Premium onderdelen en geoptimaliseerd onderhoud verlagen de jaarlijkse onderhoudskosten. |

| Vermindering van de kans op apparatuurstoringen | Tot 30% | Preventief onderhoud verlaagt het risico op storingen en verbetert de operationele efficiëntie. |

| Vermindering van downtime | Tot 30% | Investeren in hoogwaardige onderdelen vermindert ongeplande stilstand aanzienlijk. |

| Financieel verlies door ongeplande downtime | Ongeveer $ 2.500 per uur | Benadrukt de kostenimpact van downtime en benadrukt de waarde van verbeterde uptime. |

| Impact van preventief onderhoud op storingen | Tot 50% korting | Gepland onderhoud vermindert machinestoringen, waardoor de betrouwbaarheid en uptime toenemen. |

Met voorspellend onderhoud kunnen teams kostbare storingen voorkomen en ervoor zorgen dat brekers optimaal blijven presteren.

Verleng de levensduur van brekeronderdelen met digitale hulpmiddelen

Digitale tools helpen de levensduur van brekeronderdelen te verlengen. Onderhoudssoftware stuurt herinneringen en slaat gegevens op. Dit zorgt ervoor dat inspecties op schema blijven en teams problemen vroegtijdig kunnen oplossen. Trillings- en temperatuursensoren detecteren losse bouten of oververhitting voordat er een storing optreedt. Geautomatiseerde smeersystemen leveren de juiste hoeveelheid vet en voorkomen tot 75% van de lagerstoringen. Deze tools verminderen de stilstand tot 30% en verlagen de onderhoudskosten tot wel 30%. De breekefficiëntie kan met 15% stijgen wanneer teams digitale tools gebruiken voor regelmatige controles. Bedrijven profiteren van een langere levensduur van hun apparatuur en minder verrassingen.

Digitalisering geeft exploitanten meer controle, bespaart geld en zorgt ervoor dat brekers langer kunnen draaien.

Milieuvriendelijke en duurzame praktijken voor brekeronderdelen

Recyclebare en laag-impact brekeronderdelen

Veel bedrijven kiezen er nu voormaterialen die de 3R-principes ondersteunen: Verminderen, hergebruiken en recyclen. Ze ontwerpen brekeronderdelen die langer meegaan en aan het einde van hun levensduur gerecycled kunnen worden. In de staalindustrie helpt nieuwe slakbrekertechnologie afval om te zetten in waardevolle grondstoffen. Deze aanpak vermindert de hoeveelheid stortafval en ondersteunt een circulaire economie. Levenscyclusanalyse toont aan dat het gebruik van gerecyclede materialen, zoals beton uit bouwafval, de CO2-voetafdruk verkleint. Deze praktijken verminderen ook de behoefte aan nieuwe grondstoffen, wat bijdraagt aan de bescherming van natuurlijke hulpbronnen. Teams die zich richten op recyclebaarheid en een langere productlevensduur zien minder afval en lagere kosten.

Energiezuinige productie van brekeronderdelen

Energiezuinige productie verandert de manier waarop crusheronderdelen worden gemaakt. Bedrijven gebruiken automatisering en slimme besturingen om het energieverbruik tijdens de productie te verminderen. Hier zijn enkele belangrijke feiten:

- Het specifieke energieverbruik voor het breken varieert van 0,48 tot 1,32 kWh per ton.

- Door voeroptimalisatie en automatisering kan het energieverbruik met 10-30% worden verlaagd.

- Nieuwe ontwerpen en coatings zorgen voor minder wrijving, waardoor er nog meer energie wordt bespaard.

- Wrijving en slijtage veroorzaken enorme energieverliezen, maar nieuwe technologieën kunnen deze in de komende 20 jaar met maar liefst 30% verminderen.

- Deze veranderingen kunnen jaarlijks tot 550 TWh aan energie besparen en de CO2-uitstoot met 290 miljoen ton verminderen.

Door crusheronderdelen met minder energie te produceren, helpen bedrijven het milieu en besparen ze geld.

Milieunaleving in de technologie van brekeronderdelen

Moderne technologie voor crusheronderdelen helpt bedrijven te voldoen aan strenge milieuregels. Zo werkt het:

- Tegenwoordig verkleinen brekers de hoeveelheid schroot, waardoor recycling eenvoudiger en waardevoller wordt.

- Machines verwijderen tot wel 98% van de vrije vloeistoffen uit schroot, waardoor er minder gevaarlijk afval ontstaat.

- Brikettenverwerkingsinstallaties winnen afvalvloeistoffen terug, zodat bedrijven deze kunnen hergebruiken.

- Waterzuiveringssystemen recyclen water, waardoor de afvoerkosten worden verlaagd en er aan de regelgeving kan worden voldaan.

- Elektrisch aangedreven brekers en stofbestrijdingssystemen verminderen de uitstoot en zorgen voor schonere lucht.

Dankzij deze verbeteringen kunnen bedrijven milieuwetten naleven, afval verminderen en een schonere toekomst creëren.

AI-integratie en machinaal leren in brekeronderdelen

AI-gestuurde faalvoorspelling voor brekeronderdelen

AI helpt teams nu te voorspellen wanneercrusheronderdelenkunnen uitvallen. Slimme systemen letten op signalen zoals trillingen, temperatuur- en drukveranderingen. Ze gebruiken deze data om problemen te detecteren voordat ze storingen veroorzaken. Zo maakte het Smart Crusher Control System van SBM in een Canadese ijzerertsfabriek een groot verschil. Het systeem paste instellingen in realtime aan en plande onderhoud in voordat er storingen optraden. Dit leidde tot een toename van de doorvoer met 22%, 40% minder stilstand en 15% energiebesparing. Operators vertrouwen erop dat deze AI-tools machines langer laten draaien en kostbare verrassingen voorkomen.

| Prestatiemetriek | Verbetering toegeschreven aan AI-integratie |

|---|---|

| Doorvoerverhoging | 22% stijging (van 550 TPH naar 670 TPH) |

| Vermindering van downtime | 40% minder downtime-gebeurtenissen |

| Energiebesparing | 15% reductie in energieverbruik |

| Verlenging van de levensduur van componenten | 15–20% langere levensduur voor slijtdelen |

| Frequentie van voeringvervanging | 35% reductie in een Turkse chromietmijn |

Dankzij AI-gestuurde foutvoorspelling is er minder giswerk en is de uptime van elke operatie hoger.

Geautomatiseerde procesoptimalisatie in brekeronderdelen

Machine learning helpt brekers nu slimmer te werken, niet harder. Geautomatiseerde besturingen passen de invoersnelheden en instellingen aan om het proces stabiel te houden. Dit betekent een consistentere productgrootte en een betere kwaliteit. Teams hoeven niet langer elk detail in de gaten te houden. Het systeem vindt de beste manier om de breker te laten werken en signaleert problemen vroegtijdig. Realtime data helpt operators om snel beslissingen te nemen. Onderhoud verschuift van het oplossen van problemen nadat ze zich voordoen naar het voorkomen ervan voordat ze zich voordoen.

| Efficiëntie-metriek | Verbeteringsbeschrijving |

|---|---|

| Energieverbruik | Tot 30% reductie afhankelijk van de toepassing |

| Levensduur van het slijtdeel | Dubbele tot viervoudige toename van de levensduur van slijtdelen |

| Bedrijfstijd | Verhoogde uptime door minder wisselingen en stops |

| Productconsistentie | Consistentere productgrootte dankzij adaptieve automatisering |

Dankzij geautomatiseerde optimalisatie kunnen teams hun prestaties verbeteren zonder dat ze meer hoeven uit te geven aan nieuwe apparatuur.

Toekomstig potentieel van AI in technologie voor brekeronderdelen

De toekomst ziet er rooskleurig uit voor AI in brekeronderdelen. Experts verwachten dat de markt voor steenbrekers zal groeien van $ 5,2 miljard in 2024 naar $ 8,3 miljard in 2033. AI-gestuurde automatisering, voorspellend onderhoud en realtime monitoring zullen deze groei stimuleren. Nieuwe tools zoals computer vision en robotica zullen teams helpen sneller en veiliger te werken. Machine learning zal de werking van brekers blijven verbeteren, waardoor ze efficiënter en betrouwbaarder worden.

- Er wordt verwacht dat de markt tussen 2026 en 2033 met een samengesteld jaarlijks groeipercentage (CAGR) van 6,2% zal groeien.

- AI-integratie zorgt voor lagere kosten en minder uitvaltijd.

- Bedrijven gaan meer data gebruiken om slimme keuzes te maken en voorop te blijven lopen.

Naarmate kunstmatige intelligentie (AI) zich verder ontwikkelt, worden crusheronderdelen steeds duurzamer, efficiënter en eenvoudiger te beheren.

De technologie voor brekeronderdelen blijft zich ontwikkelen. Bedrijven gebruiken nu slimme gereedschappen, betere materialen en energiebesparende ontwerpen. Deze veranderingen helpen teams sneller te werken en geld te besparen. Ze zorgen er ook voor dat brekeronderdelen langer meegaan en dragen bij aan een beter milieu. Iedereen die voorop wil blijven lopen in deze sector, moet deze trends in de gaten houden. Nieuwe ideeën voor brekeronderdelen zullen de industrie de komende jaren blijven vormgeven.

Veelgestelde vragen

Wat zijn de belangrijkste voordelen van het gebruik van slimme brekeronderdelen?

SlimcrusheronderdelenHelpt teams problemen vroegtijdig te signaleren. Ze verminderen downtime en besparen geld op reparaties. Operators ontvangen realtime updates, zodat ze problemen kunnen oplossen voordat ze uitgroeien tot grote problemen. Deze onderdelen zorgen er ook voor dat machines langer meegaan.

Hoe verbeteren geavanceerde materialen de prestaties van brekeronderdelen?

Geavanceerde materialenSpeciale legeringen en coatings maken brekeronderdelen sterker. Ze zijn beter bestand tegen slijtage en hitte dan oude materialen. Dit betekent dat onderdelen langer meegaan en minder vaak vervangen hoeven te worden. Teams besteden minder tijd en geld aan onderhoud.

Zijn modulaire brekeronderdelen eenvoudig te installeren?

Ja, modulaire crusheronderdelen maken gebruik van snelwisselsystemen. Werknemers kunnen ze snel verwisselen, vaak zonder speciaal gereedschap. Dit maakt de installatie veiliger en eenvoudiger. Teams besteden minder tijd aan reparaties en zorgen ervoor dat machines snel weer aan de praat zijn.

Zijn milieuvriendelijke crusheronderdelen duurder?

Milieuvriendelijke crusheronderdelen kosten in eerste instantie soms wat meer. Na verloop van tijd besparen ze echter geld doordat ze langer meegaan en minder afval produceren. Veel bedrijven vinden de besparingen op lange termijn en de milieuvoordelen de investering waard.

Plaatsingstijd: 14 juni 2025