Veiligheid staat voorop als mensen vervangenslijtdelen voor crushersWerknemers gebruiken de juiste gereedschappen en persoonlijke beschermingsmiddelen. Ze volgen de richtlijnen van de fabrikant voorKegelbrekeronderdelen, Kaakbreker Kaakplaat Mangaanstaal, EnBronzen onderdelen. Teams controleren deKaakbreker pitmanvoordat u met de klus begint. Fouten kunnen tot ongelukken leiden.

Belangrijkste punten

- Schakel de breker altijd uit en vergrendel hem voordat u slijtonderdelen vervangt. Zo voorkomt u ongelukken en zorgt u ervoor dat de veiligheid van de werknemers gewaarborgd is.

- Gebruik de juiste gereedschappen, persoonlijke beschermingsmiddelen en volg stapsgewijze verwijderings- en installatieprocedures ombescherm zowel werknemers als apparatuur.

- Zorg voor een duidelijke communicatie en regelmatige training onder teamleden om de veiligheid te verbeteren, de uitvaltijd te verminderen enverleng de levensduur van crusheronderdelen.

Voorbereiding op het veilig vervangen van slijtdelen van brekers

Machine uitschakelen en isoleren

Voordat iemand de crusher aanraakt, moet hij ervoor zorgen dat de machine volledig is uitgeschakeld. Teams schakelen de apparatuur uit en isoleren deze van alle stroombronnen. Deze stap beschermt iedereen tegen onbedoeld opstarten. Medewerkers verzamelen al het benodigde gereedschap en reserveonderdelen. Ze controleren ook de omgeving op eventuele schade die later problemen kan veroorzaken.

Tip:Draag altijd de juiste persoonlijke beschermingsmiddelen (PBM) voordat u begint. Denk hierbij aan een helm, veiligheidsbril, handschoenen, laarzen met stalen neuzen en hesjes met hoge zichtbaarheid. Gehoorbescherming is ook belangrijk in lawaaiige omgevingen.

Lockout/Tagout-procedures

Lockout/tagout (LOTO)-procedures beschermen werknemers tegen onverwachte energievrijgaven. Teams gebruiken sloten en tags om schakelaars en kleppen te beveiligen. Ze zorgen ervoor dat niemand per ongeluk de crusher kan inschakelen. Elke werknemer plaatst zijn eigen slot en tag op de stroombron. Zo weet iedereen wie er aan de machine werkt.

- De stappen van LOTO omvatten meestal:

- Zet de breker uit.

- Isoleer alle energiebronnen.

- Vergrendel en tag elke bron.

- Test om te bevestigen dat het apparaat niet kan starten.

De werkruimte opruimen en organiseren

Een schone en georganiseerde werkplek helpt ongelukken te voorkomen. Werknemers verwijderen afval, gereedschap en overgebleven materialen uit de ruimte. Ze plaatsen de juiste verlichting en zorgen ervoor dat looppaden vrij zijn. Teams gebruiken de juiste hijsmiddelen, zoals hijskranen of hijsbanden, voor zwaar werk.Slijtageonderdelen voor brekersEen goede organisatie zorgt ervoor dat iedereen sneller en veiliger kan werken.

Identificatie van versleten brekerslijtdelen

Visuele inspectietechnieken

Teams gebruiken visuele inspectie als eerste stap om problemen op te sporenSlijtageonderdelen voor brekersZe reinigen de onderdelen met borstels, luchtcompressoren of waterstralen. Dit helpt hen scheuren, beschadigingen of oneffenheden te zien. Werknemers zoeken naar glimmende plekken, groeven of ontbrekende stukken. Ze meten de diepte en grootte van versleten plekken met schuifmaten of meters. Door de pasvorm en uitlijning van elk onderdeel te controleren, kunnen problemen vroegtijdig worden opgespoord. Regelmatig reinigen en inspecteren maakt het gemakkelijker om problemen te ontdekken voordat ze verergeren.

Tip:Het bijhouden van een gedetailleerd onderhoudslogboek helpt teams bij het bijhouden van inspecties en vervangingen. Deze registratie vereenvoudigt de planning en helpt bij het opsporen van slijtagepatronen.

Tekenen van slijtage en schade herkennen

Werknemers letten op veelvoorkomende tekenen die erop wijzen dat slijtageonderdelen van brekers aandacht nodig hebben. Deze tekenen zijn onder andere dunner wordend metaal, diepe krassen en gebroken randen. Soms vertonen onderdelen onregelmatige slijtage of vreemde geluiden tijdens het gebruik. Teams controleren op losse bouten of verkeerd uitgelijnde onderdelen. Ze letten ook op trillingen of veranderingen in prestaties. De meest voorkomende onderdelen die vervangen moeten worden, zijn onder meer klauwplaten van mangaanstaal, voeringen van chroomstaal en componenten van gelegeerd staal.

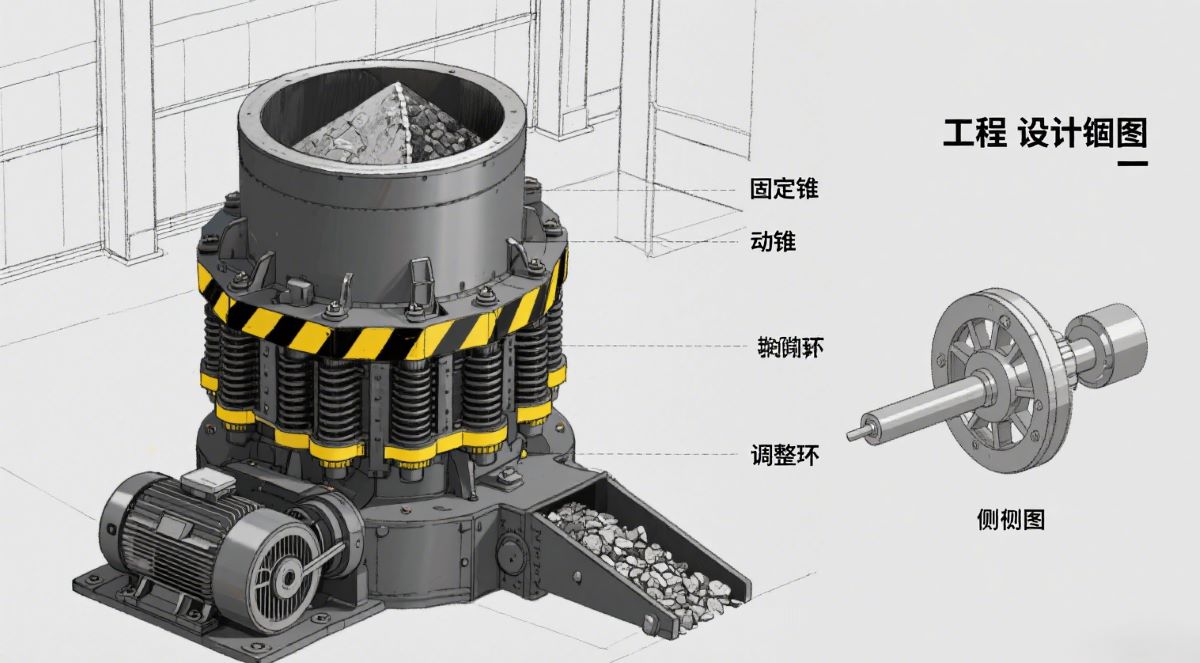

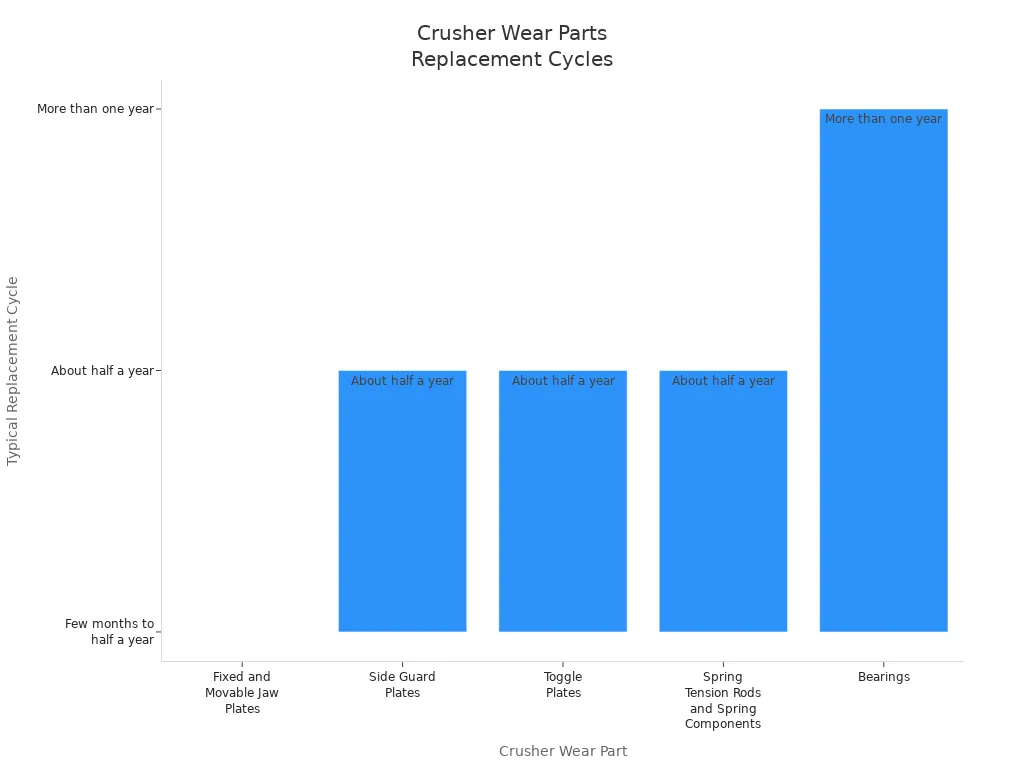

| Breker Slijtageonderdeel | Functie / Rol | Slijtagekenmerken en oorzaak | Typische vervangingscyclus |

|---|---|---|---|

| Vast en verplaatsbaarKaakplaten | Belangrijkste werkende componenten die enorme impactbelastingen dragen tijdens het breken | Ernstige slijtage, vooral in het midden en de onderkant, door herhaaldelijke impact en wrijving | Enkele maanden tot een half jaar, afhankelijk van het gebruik en de hardheid van het materiaal |

| Zijbeschermingsplaten | Bescherm de brekerbehuizing tegen materiële impact | Slijtage door materiële impact | Ongeveer een half jaar, afhankelijk van de gebruiksintensiteit |

| Wisselplaten | Verbind bewegende en vaste kaakplaten; fungeren als verzekeringsonderdelen om schade te voorkomen | Breken bij overbelasting ter bescherming van de breker; glijdend contact met weinig wrijving | Ongeveer een half jaar |

| Veerspanstangen en veercomponenten | Sluit de verstelplaat van de zitting en de rugleuning aan; behoud de stabiliteit en absorbeer trillingen | Buffer trillingen en impact; slijtage of schade vereisen tijdige vervanging | Ongeveer een half jaar |

| Lagers | Draag radiale belastingen tijdens bedrijf | Slijtage bij langdurige hoge belasting; inspectie en vervanging noodzakelijk | Meestal meer dan een jaar |

Het bepalen van het vervangingstijdstip

Teams werken samen met apparatuurleveranciers om slijtagepatronen te begrijpen en onderhoudsschema's op te stellen. Ze vervangen vaak mantel- en conusvoeringen tegelijkertijd om onderdelen op elkaar af te stemmen en het risico op storingen te verminderen. Het monitoren van slijtage en het plannen van vervangingen helpt de levensduur van onderdelen te maximaliseren en stilstand te minimaliseren. Regelmatige inspecties, reiniging en preventief onderhoud – zoals smering en uitlijningscontroles – zorgen ervoor dat brekers veilig blijven werken. Regelmatige controles helpen teams problemen vroegtijdig te signaleren en kostbare reparaties te voorkomen.

Veilige verwijdering en installatie van brekerslijtdelen

Het gebruik van de juiste gereedschappen en apparatuur

Het kiezen van het juiste gereedschap maakt een groot verschil in veiligheid en efficiëntie. Teams gebruiken sleutels, momentsleutels en uitlijngereedschap om slijtdelen van brekers te verwijderen en te installeren. Hefwerktuigen zoals kranen of takels helpen bij het verplaatsen van zware breekplaten zonder risico op letsel. Veel locaties gebruiken nu speciale hefsystemen zoals LockLift™ en Safe-T Lift™. Deze systemen voldoen aan de strenge Australische normen en helpen werknemers om het lassen van hijsogen te vermijden, wat gevaarlijk kan zijn. LockLift™ maakt gebruik van een gepatenteerde branderring, waardoor het proces sneller en veiliger verloopt. Met Safe-T Lift™ kunnen werknemers liners verwijderen zonder de breekkamer te betreden, waardoor iedereen veilig is.

Tip:Controleer altijd gereedschap en persoonlijke beschermingsmiddelen voordat u begint. Veiligheidshelmen, veiligheidsbrillen, handschoenen, laarzen met stalen neuzen en stofmaskers beschermen tegen vallend puin en stof.

Stapsgewijs verwijderingsproces

Een duidelijk verwijderingsproces houdt iedereen veilig en voorkomt schade aan de apparatuur. Toonaangevende fabrikanten bevelen de volgende stappen aan:

- Schakel de stroom uit en gebruik lockout/tagout-voorzieningen. Dit voorkomt dat de crusher per ongeluk start.

- Probeer het apparaat te starten om er zeker van te zijn dat het apparaat is uitgeschakeld en dat alle bewegende onderdelen stilstaan.

- Verwijder veiligheidsafdekkingen of panelen met het juiste gereedschap.

- Draai de bouten kruislings los. Dit voorkomt spanning op de onderdelen.

- Gebruik hefwerktuigen om voorzichtig oude voeringen of kaakplaten te verwijderen.

- Controleer de verwijderde onderdelen op scheuren of beschadigingen. Noteer eventuele ongewone zaken.

- Maak de montageoppervlakken schoon om roest, vet en vuil te verwijderen.

Door deze stappen te volgen, kunnen teams fouten vermijden en deSlijtageonderdelen voor brekersin goede staat voor de volgende installatie.

Nieuwe slijtdelen veilig installeren

Een correcte installatie is net zo belangrijk als een veilige verwijdering. Teams lijnen nieuwe slijtageonderdelen van de breker uit met behulp van uitlijngereedschap. Ze draaien bouten vast met het door de fabrikant aanbevolen aanhaalmoment. Dit voorkomt verkeerde uitlijning, wat kan leiden tot onregelmatige slijtage of zelfs uitval van de apparatuur. Door de juiste materialen te gebruiken en de instructies te volgen, worden oververhitting, trillingen en blokkades voorkomen. Teams controleren ook de smering en zorgen ervoor dat alle sensoren en besturingssystemen werken. Het overslaan van deze stappen kan leiden tot hogere onderhoudskosten en meer stilstand.

Opmerking:Slecht uitgelijnde of slecht gemonteerde onderdelen slijten sneller en kunnen de crusher beschadigen. Controleer altijd de uitlijning en de stevigheid van de bouten.

Teamcoördinatie en communicatie

Goed teamwork zorgt voor een veilige en efficiënte werkomgeving. Programma's voor het optimaliseren van shutdowns tonen aan dat planning, training en duidelijke communicatie teams helpen om sneller en met minder fouten af te ronden. Iedereen kent zijn of haar rol en iedereen volgt dezelfde veiligheidsvoorschriften. Teams schrappen niet-kritieke taken en richten zich op de belangrijkste taken. In sommige mijnen heeft betere coördinatie de shutdown-tijden bijna gehalveerd. Regelmatige inspecties en onderhoudsschema's werken alleen als iedereen synchroon blijft. Operators, onderhoudsmedewerkers en experts moeten samenwerken om slijtageonderdelen van brekers veilig en op tijd te vervangen.

Als iedereen goed communiceert en als team samenwerkt, daalt de kans op ongelukken en loopt de breker beter.

Controles na vervanging van brekerslijtdelen

Testen en eerste gebruik

Na het installeren van nieuwe slijtdelen van de breker moet het team beginnen met een zorgvuldige testrun. Ze houden de breker stil en vergrendeld terwijl ze het gewicht van elk onderdeel controleren en ervoor zorgen dat de hijsapparatuur het aankan. Werknemers gebruiken speciaal gereedschap om de onderdelen vast te zetten en de hijsgaten te inspecteren.wangplatenWanneer de crusher start, luisteren ze naar vreemde geluiden en letten ze op trillingen. Ze controleren de productgrootte en -kwaliteit. Als er iets niet klopt, stoppen ze de machine en zoeken ze naar problemen. Teams controleren ook het smeersysteem om er zeker van te zijn dat het oliepeil en de oliedruk in orde zijn. Deze eerste test helpt problemen op te sporen voordat ze groter worden.

Eindinspectie en aanpassingen

Een laatste inspectie zorgt ervoor dat alles naar behoren werkt. Medewerkers inspecteren alle kritieke onderdelen, zoals rotoren, voeringen, lagers en wangplaten. Ze zoeken naar tekenen van schade of slijtage. Het team controleert of bouten en bevestigingsmiddelen goed vastzitten en of de onderdelen goed op elkaar passen. Ze letten ook op veranderingen in energieverbruik of verstoppingen. Als ze iets verkeerds vinden, voeren ze snel aanpassingen uit. Regelmatige inspecties en het paraat hebben van reserveonderdelen zorgen ervoor dat de breker soepel blijft draaien.

Tip:Draai de kaakmatrijzen na 50-200 uur, en vervolgens elke 400-500 uur, om de levensduur te verlengen en de prestaties op peil te houden.

Documentatie en administratie

Goede registratie helpt teams de conditie van slijtageonderdelen van brekers te volgen. Medewerkers maken maandelijks foto's om slijtagepatronen te controleren. Ze noteren details zoals het merk, model, serienummer en de locatie van de breker. Ze registreren ook inspectiedata, wie het werk heeft uitgevoerd en hoeveel uur de breker heeft gedraaid sinds de laatste controle. Teams gebruiken digitale tools om deze informatie op te slaan en in de loop van de tijd te vergelijken. Deze registraties helpen bij het signaleren van trends, het plannen van toekomstig onderhoud en het voldoen aan veiligheidsvoorschriften.

Training en onderhoud voor brekerslijtdelen

Het belang van regelmatige training

Regelmatige training zorgt ervoor dat iedereen veilig en zelfverzekerd met slijtdelen van brekers kan werken. Een gedegen trainingsprogramma behandelt vele onderwerpen:

- Teams leren hoe ze materiaal op de juiste manier in brekers kunnen invoeren om overbelasting te voorkomen.

- Iedereen moet persoonlijke beschermingsmiddelen gebruiken, zoals een helm, een veiligheidsbril en een stofmasker.

- Werknemers zijn op de hoogte van de veiligheidsregels op de bouwplaats, zoals het vermijden van verboden zones en het volgen van borden.

- De training omvat dagelijkse inspecties,controles op slijtageonderdelenen hoe u lockout/tagout-stappen gebruikt.

- Operators krijgen de beschikking over nieuwe hulpmiddelen, zoals afstandsbedieningen en automatische afsluitsystemen.

- Dankzij voortdurende bijscholing en certificering blijven werknemers op de hoogte van nieuwe apparatuur en veiligheidsregels.

- Goed getrainde teams hebben minder ongelukken en zorgen ervoor dat machines langer blijven draaien.

Met een goede training leert u ook hoe u onderdelen op de juiste manier moet hanteren en installeren. Zo voorkomt u schade en blijft iedereen veilig.

Geplande onderhoudspraktijken

Gepland onderhoudZorgt ervoor dat slijtdelen van de breker langer meegaan en dat de breker soepel blijft draaien. Teams volgen een plan dat het volgende omvat:

- Inspectie van slijtagepatronen en controle op scheuren of losse bouten.

- Smeer de lagers en controleer de voeringen elke week of maand.

- Met behulp van speciale instrumenten kunnen we slijtage meten en problemen vroegtijdig signaleren.

- De maalinstellingen aanpassen en ervoor zorgen dat de invoer gelijkmatig is.

- Onderdelen correct monteren en uitlijning controleren.

- Iedereen trainen in het veilig bedienen en herkennen van slijtage.

- Gebruik van kwaliteitsonderdelen van vertrouwde leveranciers.

- Extra onderdelen op voorraad houden en met software volgen.

Een goed onderhoudsschema omvat ook het schoonmaken, trillingscontroles en het beschermen van onderdelen tegen stof en vocht.

Continue verbetering en veiligheidscultuur

Continue verbetering betekent altijd zoeken naar betere manieren van werken. Teams gebruiken nieuwe tools en veiligere procedures om onderdelen sneller en met minder risico te vervangen. Ze kiezen materialen die geluid en trillingen verminderen, waardoor het werk veiliger wordt. Regelmatige monitoring helpt teams versleten onderdelen te vervangen voordat ze problemen veroorzaken. Een sterke veiligheidscultuur levert concrete voordelen op:

- Minder ongelukken en pechgevallen

- Lagere onderhoudskosten

- Minder downtime

- Beter moreel van werknemers

Elke dollar die aan preventief onderhoud wordt besteed, kan tot wel tien dollar aan reparaties besparen. Een veilige werkplek helpt iedereen optimaal te presteren.

Veiligheid staat centraal bij elke stap bij het vervangen van slijtageonderdelen van brekers. Teams bereiden zich voor, inspecteren en volgen veilige procedures. Ze controleren onderdelen na installatie en blijven nieuwe vaardigheden leren. Het strikt volgen van de richtlijnen van de fabrikant helpt ongevallen te voorkomen en zorgt ervoor dat de apparatuur langer meegaat.

Goede gewoontes besparen geld en beschermen werknemers.

- Bereid je voor voordat je begint

- Controleer onderdelen regelmatig

- Gebruik veilige verwijderings- en installatiestappen

- Controleer alles na vervanging

- Train teams regelmatig

Veelgestelde vragen

Hoe vaak moeten teams slijtdelen van brekers inspecteren?

Teams controleren wekelijks slijtdelen. Regelmatige inspecties helpen schade vroegtijdig op te sporen en de breker veilig te laten werken.

Welke persoonlijke beschermingsmiddelen heeft iedereen nodig?

Werknemers dragen een helm, veiligheidsbril, handschoenen, stalen neuzen en hesjes met hoge zichtbaarheid. Gehoorbescherming is nuttig in lawaaiige omgevingen.

Kan iemand oude slijtdelen van een breker hergebruiken?

Nee, teams mogen versleten onderdelen niet hergebruiken. Oude onderdelen breken gemakkelijk en vormen een veiligheidsrisico. Gebruik altijd nieuwe, door de fabrikant goedgekeurde vervangingsonderdelen.

Plaatsingstijd: 13-08-2025