A kegelbrekervertrouwt op hoogwaardige materialen om zware taken aan te kunnen, met name dekegelbreker componentenMangaanstaal, met name Hadfield-staal, domineert de constructie. Dit materiaal biedt een opmerkelijke taaiheid en slijtvastheid, met meer dan 12% mangaan dat tijdens gebruik uithardt. Gietijzer en keramische composieten verbeteren ook de duurzaamheid van de kegelbreker, waardoor deze bestand is tegen enorme druk en schurende omstandigheden.

Belangrijkste punten

- Mangaanstaalis het belangrijkste materiaal in kegelbrekers. Het is zeer sterk en slijtvast.

- Sterke materialen zoals keramische mengsels zorgen ervoor dat onderdelen langer meegaan. Ze helpen ook de kegelbreker.werken beter en hebben minder reparaties nodig.

- Het kiezen van de juiste materialen en het aanpassen van de instellingen kan veel helpen. Hierdoor werkt de crusher beter en gaat hij langer mee.

Kegelbrekercomponenten en hun materialen

Mantel en concaves

Demantel en concavesZijn kritische componenten van kegelbrekers die direct in wisselwerking staan met het te breken materiaal. Deze onderdelen zijn meestal gemaakt van mangaanstaal, dat onder druk hard wordt en bestand is tegen slijtage. De mantel bevindt zich bovenop de hoofdas, terwijl de holtes de stationaire kom eromheen vormen. Samen vormen ze de breekkamer waar gesteenten worden samengeperst en vermalen.

Prestatierapporten tonen aan dat de slijtage van deze componenten afhankelijk is van factoren zoals ertseigenschappen en operationele parameters. Zones met hoge slijtage op de concave voeringen komen vaak voor in de middelste en onderste rijen, terwijl de mantel gelijkmatiger slijt. Dit onderstreept het belang van de keuze voor duurzame materialen en het optimaliseren van de brekerinstellingen om de levensduur van deze componenten te verlengen.

Hoofdas en excentrische bus

Dehoofdasen excentrische bussen vormen de ruggengraat van de werking van een kegelbreker. De hoofdas ondersteunt de mantel en brengt de breekkracht over, terwijl de excentrische bus de mantel in een draaiende beweging laat bewegen. Deze componenten zijn meestal vervaardigd uit hoogwaardig staal en bronslegeringen om de enorme druk en rotatiekrachten te weerstaan.

- Veelvoorkomende problemen met de excentrische bus zijn:

- Oververhitting van smeerolie

- Bronzen vijlsel in het scherm van de hydraulische eenheid

- Totale blokkering van de breker

- Factoren die bijdragen aan het doorbranden van bussen:

- Onjuiste smering

- Defecte voeringen of onjuiste configuraties

- Overtollig fijn materiaal in het voedermiddel

Wanneer er een burn-out optreedt, moeten technici de oorzaak vaststellen, de hoofdas reinigen en polijsten, en de beschadigde onderdelen opmeten voor vervanging. Goed onderhoud zorgt ervoor dat deze kegelbrekercomponenten efficiënt presteren en langer meegaan.

Frame en Tramp-ontgrendelingsmechanisme

Het frame biedt structurele ondersteuning voor alle componenten van de kegelbreker. Het is meestal gemaakt van gegoten staal of ijzer om stabiliteit te garanderen en zware lasten te weerstaan. Het ontgrendelingsmechanisme beschermt de breker tegen schade veroorzaakt door niet-verbrijzelbare materialen zoals metaalafval.

Dit mechanisme maakt gebruik van hydraulische systemen om de druk te verlagen en het niet-breekbare materiaal veilig te laten passeren. Fabrikanten gebruiken vaak keramische composieten en hoogwaardig staal voor deze onderdelen om duurzaamheid en betrouwbaarheid te garanderen. Een goed ontworpen frame en een losmechanisme voor het losmaken van obstakels dragen bij aan de algehele efficiëntie en veiligheid van de breker tijdens gebruik.

Waarom deze materialen worden gebruikt

Duurzaamheid en slijtvastheid

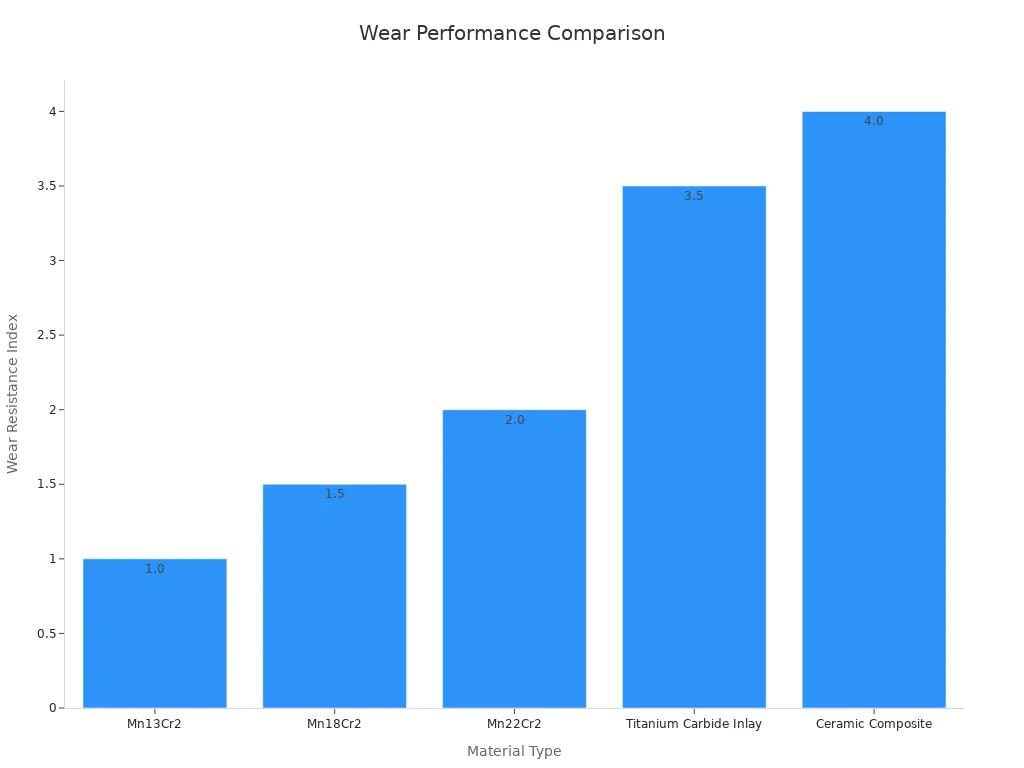

De componenten van kegelbrekers zijn onderhevig aan extreme slijtage tijdens gebruik. Om dit tegen te gaan, gebruiken fabrikanten materialen zoalsmangaanstaal en keramische composietenMangaanstaal, met name soorten zoals Mn13Cr2 en Mn18Cr2, hardt uit onder spanning, waardoor het ideaal is voor het breken van schurende materialen. Keramische composieten daarentegen bieden een ultrahoge hardheid en behouden hun scherpe breekprofiel, zelfs onder veeleisende omstandigheden.

| Materiaaltype | Hardheid (HRC) | Slijtvastheidsindex | Slagvastheid | Verwachte levensduur (uren) |

|---|---|---|---|---|

| Mn13Cr2 | 18-22 | 1.0 | ★★★★★ | 800-1200 |

| Mn18Cr2 | 22-25 | 1,5 | ★★★★☆ | 1200-1800 |

| Keramisch composiet | 60-65 | 4.0 | ★☆☆☆☆ | 3000-4000 |

Deze materialen zorgen ervoor dat de breker langdurig gebruikt kan worden zonder dat deze vaak vervangen hoeft te worden. Hierdoor worden de uitvaltijd en onderhoudskosten verlaagd.

Sterkte voor hogedruktoepassingen

Kegelbrekers werken onder enorme druk, vooral bij de verwerking van harde materialen zoals kwarts of graniet.Hoogwaardig staal en titaniumcarbideInlays worden vaak gebruikt voor componenten zoals de hoofdas en de mantel. Titaniumcarbide inlays verbeteren bijvoorbeeld de slijtvastheid met 1,8 keer en de slagvastheid met 8,8 keer in vergelijking met traditionele materialen. Deze sterkte zorgt ervoor dat de breker hogedruktoepassingen aankan zonder dat dit ten koste gaat van de prestaties.

Aanpassingsvermogen aan verschillende verbrijzelingsbehoeften

Verschillende breektaken vereisen materialen die zich aan wisselende omstandigheden kunnen aanpassen. Zo blinkt Mn18Cr2 uit in het verwerken van onregelmatige materialen met verontreinigingen dankzij de uitstekende slagvastheid. Keramische composieten zijn beter geschikt voor het fijn breken van ultraharde materialen. Prestatietests met numerieke simulaties, zoals de discrete elementenmethode (DEM), hebben aangetoond dat het optimaliseren van parameters zoals rotatiesnelheid en kegelhoeken de aanpasbaarheid verder kan verbeteren. Een Y51 kegelbreker bereikte bijvoorbeeld een piekproductiviteit met een precessiehoek van 1,5° en een rotatiesnelheid van 450 rad/min.

Door de juiste materialen en configuraties te selecteren, kunnen kegelbrekercomponenten aan uiteenlopende operationele eisen voldoen en tegelijkertijd de efficiëntie behouden.

Hoe materialen de prestaties van brekers beïnvloeden

Verbeterde efficiëntie en levensduur

De materialen die in kegelbrekercomponenten worden gebruikt, spelen een grote rol bij het verbeteren van de efficiëntie en het verlengen van de levensduur van de machine. Hoogwaardige materialen zoals mangaanstaal en keramische composieten zorgen ervoor dat onderdelen bestand zijn tegen intensief gebruik zonder snel te slijten. Slijtvaste materialen gaan bijvoorbeeld twee tot vier keer langer mee dan traditionele materialen, waardoor vervanging minder vaak nodig is.

| Bewijs | Beschrijving |

|---|---|

| Hoogwaardige materialen | Wordt gebruikt voor de productie van duurzame onderdelen. |

| Slijtvaste materialen | Verbeterde duurzaamheid, gaat 2 tot 4 keer langer mee. |

Duurzame materialen verminderen ook het energieverlies tijdens het gebruik. Studies hebben aangetoond dat brekers die met robuuste materialen zijn gebouwd, minder slijtage vertonen, waardoor ze hun prestaties langdurig behouden. Deze duurzaamheid zorgt ervoor dat de breker efficiënt werkt, zelfs onder zware omstandigheden.

| Bewijs | Beschrijving |

|---|---|

| Hoogwaardige kegelbrekers | Ontworpen voor een lange levensduur, met slijtvaste materialen. |

| Robuuste materialen | Zorgt voor minder slijtage en dus een betere efficiëntie. |

Minder onderhoud en uitvaltijd

Regelmatig onderhoud kan de bedrijfsvoering verstoren en de kosten verhogen. Door sterke en slijtvaste materialen te gebruiken, minimaliseren fabrikanten de noodzaak voor reparaties. Mangaanstaal bijvoorbeeld verhardt onder spanning, waardoor het ideaal is voor onderdelen zoals de mantel en de holtes. Deze eigenschap vermindert de slijtage, waardoor de breker langer ononderbroken kan draaien.

Een grootschalig onderzoek uit 1982 mat de breukenergie en ertsbreukkarakteristieken van productiebrekers. De resultaten toonden aan dat het gebruik van hoogwaardige materialen de operationele verstoringen aanzienlijk verminderde. Monsters uit het onderzoek werden getest met hoogenergetische slingerprocedures, wat bevestigde dat de materialen bestand waren tegen extreme omstandigheden.

Bovendien heeft de materiaalkeuze invloed op hoe goed de breker verschillende holteniveaus aankan. Brekers die met volle holtes en harde gesteentematerialen werken, vertonen een hogere productie-efficiëntie. Aan de andere kant leiden bewerkingen met lage holtes en zachte gesteentematerialen vaak tot variabele prestaties, waardoor er vaker aanpassingen nodig zijn.

| Holteniveau | Materiaaltype | Waargenomen effecten |

|---|---|---|

| Lage holte | Zachte rots | Verhoogd energieverbruik. |

| Hoge holte | Hardrock | Verbeterde reductie-eigenschappen. |

Verbeterde breekprecisie

De juiste materialen verbeteren ook de precisie van het breekproces. Zo behouden keramische composieten hun scherpe breekprofiel, zelfs na langdurig gebruik. Deze consistentie zorgt ervoor dat de breker materialen van uniforme grootte produceert, wat cruciaal is voor sectoren zoals de bouw en mijnbouw.

Automatische verkleiningssystemen verbeteren de precisie verder. Brekers die met deze systemen zijn uitgerust, ervaren 38-46% minder variatie in prestatiemetingen. Consistente productie verhoogt ook de gemiddelde circuitprestaties met 12-16%, waardoor de breker betrouwbaarder wordt.

| Belangrijkste bevindingen | Impact op prestaties |

|---|---|

| Automatische controle op maatverkleining | 38-46% minder variatie in prestatiemetingen. |

| Consistentie in productie | 12-16% verbetering in circuitprestaties. |

Door geavanceerde materialen te combineren met nauwkeurige techniek, leveren de componenten van kegelbrekers uitzonderlijke prestaties. Deze combinatie verbetert niet alleen de breeknauwkeurigheid, maar zorgt er ook voor dat de machine voldoet aan de eisen van diverse toepassingen.

De materialen die in kegelbrekers worden gebruikt, zijn essentieel voor hun duurzaamheid en efficiëntie. Mangaanstaal, koolstofstaal, keramische composieten en gietstaal zorgen ervoor dat deze machines zware toepassingen aankunnen en bestand zijn tegen slijtage na verloop van tijd.

- Kegelbrekers verbeteren de energie-efficiëntie met 10-30%, waardoor de operationele kosten worden verlaagd.

- Brekers behouden een consistente productiviteit voor materiaal van dezelfde grootte, zelfs bij variaties in het ontwerp van de kamer.

- Experts uit de industrie benadrukken het optimaliseren van slijtdelen en kamerconfiguraties voor betere prestaties en een langere levensduur.

De juiste materiaalkeuze verhoogt niet alleen de betrouwbaarheid van de breker, maar ondersteunt ook de vraag van de mijnbouwsector naar de verwerking van meer dan 1,3 miljoen ton steen per jaar. Door een evenwicht te vinden tussen ontwerp- en operationele variabelen leveren kegelbrekers consistente resultaten in uiteenlopende toepassingen.

Veelgestelde vragen

Wat zijn de belangrijkste onderdelen van een kegelbreker?

De mantel, de concaves, de hoofdas, de excentrische bus en het frame zijn belangrijke onderdelen. Elk onderdeel speelt een cruciale rol in het breekproces.

Hoe beïnvloeden materialen de prestaties van kegelbrekercomponenten?

Hoogwaardige materialen verbeteren de duurzaamheid,slijtage verminderenen verhogen de efficiëntie. Ze zorgen ervoor dat de breker soepel werkt, zelfs onder zware omstandigheden.

Waarom wordt mangaanstaal vaak gebruikt in onderdelen van kegelbrekers?

Mangaanstaal hardt uit onder spanning, waardoor het ideaal is voor het breken van schurende materialen. De duurzaamheid verlengt de levensduur van kritieke onderdelen zoals de mantel en de concave delen.

Plaatsingstijd: 03-06-2025