De juiste keuze makenonderdelen van kaakbrekersvoor eenkaakbreker machinekan een enorm verschil maken in de dagelijkse werkzaamheden. Geavanceerdmangaanstaal gietenen slijtvaste voeringen helpen de vervangingsfrequentie te verlagen, terwijl innovaties zoals IoT en automatisering de downtime verminderen. De onderstaande tabel laat zien hoe dezecrusheronderdelenhogere ROI bereiken:

| Aspect | Impact op downtime en onderhoudskosten |

|---|---|

| Mangaanstaal gieten | Verlengt de levensduur van onderdelen en vermindert vervangingen |

| Brekerrotor | Geavanceerde ontwerpen verhogen de efficiëntie en duurzaamheid |

| Automatisering en monitoring | Vermindert downtime door realtime tracking en controle |

Belangrijkste punten

- Kiezenhoogwaardige kaakbrekeronderdelenGemaakt van duurzame materialen zoals mangaanstaal, verlengt de levensduur van apparatuur aanzienlijk, verlaagt de onderhoudskosten en verhoogt de productiviteit met maximaal 30%.

- Nauwkeurig ontworpen onderdelen met een perfecte pasvorm verlagen het energieverbruik met wel 30%, verhogen de levensduur met 2 tot 4 keer en zorgen voor soepelere, betrouwbaardere breekprocessen.

- Door onderdelen af te stemmen op uw brekermodel en het te verwerken materiaal, wordt de uitvaltijd verminderd, de doorvoer met wel 25% verbeterd en worden aanzienlijke kostenbesparingen en langere onderhoudsintervallen gerealiseerd.

Belangrijkste factoren voor ROI: de juiste kaakbrekeronderdelen kiezen

Materiaalkwaliteit en duurzaamheid

Wanneer bedrijven op zoek gaan naar manieren om hun rendement op investeringen te verhogen, beginnen ze vaak met de basis: de materialen waaruit hun producten bestaan.onderdelen van kaakbrekersDe juiste materialen kunnen een enorm verschil maken in de levensduur van deze onderdelen en hun uiteindelijke prijs. Veelgebruikte materialen zijn onder andere hardmetaalversterkt staal, austenitisch mangaanstaal en laaggelegeerd staal. Veld- en laboratoriumtests tonen aan dat onderdelen van staal met een hoog mangaangehalte, zoals Mn13Cr2 en Mn18Cr2, goed bestand zijn tegen zware omstandigheden. Deze staalsoorten kunnen harde gesteenten aan en blijven werken, zelfs bij hoge druk.

Tests zoals de Planar Array Field Wear Test laten zien dat de slijtage afneemt naarmate de hardheid van het materiaal toeneemt. Sommige austenitische staalsoorten worden zelfs sterker naarmate ze meer worden bewerkt, dankzij een proces dat werkverharding wordt genoemd. Zo schakelde een mijnbouwbedrijf over op duurzamere kaakplaten en zag de onderhoudskosten met 30% dalen. Ze verminderden ook de downtime met 40 uur per maand en verdubbelden de levensduur van hun kaakplaten. Deze veranderingen leidden tot minder vervangingen, minder arbeid en betrouwbaardere machines.

Tip:Door te kiezen voor hoogwaardige onderdelen voor kaakbrekers kunt u de levensduur van uw apparatuur verlengen van 8.000 uur tot ruim 25.000 uur, onderhoudskosten tot wel 90% verlagen en de productiviteit met maar liefst 30% verhogen.

Technisch ontwerp en nauwkeurige pasvorm

Het ontwerp van kaakbrekeronderdelen is net zo belangrijk als het materiaal. Goed ontworpen onderdelen passen perfect in elkaar, wat minder energieverspilling en consistentere resultaten betekent. Bijvoorbeeld:liners met een nauwkeurige pasvormkunnen het energieverbruik tot wel 30% verlagen. Ze gaan ook twee tot vier keer langer mee, wat betekent dat er minder vaak gerepareerd hoeft te worden en er minder geld aan vervanging wordt uitgegeven.

Moderne kaakbrekeronderdelen zijn vaak voorzien van slimme functies zoals ultrasone sensoren. Deze sensoren helpen bij het regelen van trillingen en de toevoersnelheid, waardoor de breker niet overbelast raakt. Sommige machines gebruiken elektromagnetische staven om ijzerdeeltjes te verwijderen, waardoor er minder geforceerde stops en extra onderhoud nodig zijn. Door de beweegbare kaakplaat te versterken, maken ingenieurs deze lichter en sterker. Dit bespaart niet alleen energie, maar zorgt er ook voor dat de breker langer meegaat.

Een tabel kan helpen de voordelen van nauwkeurige aanpassing te illustreren:

| Voordeel | Impact op de bedrijfsvoering |

|---|---|

| Verminderd energieverbruik | Tot 30% lagere kosten per ton |

| Langere levensduur van het slijtagedeel | 2-4x langere levensduur |

| Consistente materiaalstroom | Stabielere breekoutput |

| Minder trillingen | Minder storingen en soepelere runs |

Opmerking:Precisietechniek maakt de installatie ook sneller en eenvoudiger. Wanneer onderdelen precies goed passen, besteden de teams minder tijd aan het afstellen en meer tijd aan het breken van gesteente.

Compatibiliteit en toepassingsmatching

Niet alle onderdelen van kaakbrekers zijn geschikt voor elke machine of elke klus. Compatibiliteit is essentieel. Bedrijven moeten de afmetingen, materiaalspecificaties en ontwerpkenmerken van onderdelen controleren om er zeker van te zijn dat alles past bij hun brekermodel. OEM-onderdelen zijn gemaakt om perfect te passen, terwijl aftermarket-onderdelen mogelijk extra controles nodig hebben om een goede pasvorm te garanderen.

Het afstemmen van onderdelen op de klus is net zo belangrijk. Het breken van harde, schurende gesteenten zoals vuursteen of kalksteen vereist sterkere, slijtvaste onderdelen. Voor zachtere materialen werkt een andere opstelling mogelijk beter. Het aanpassen van instellingen zoals de gesloten zijde-instelling (CSS), snelheid en slag kan ook helpen om voor elke toepassing de beste resultaten te behalen.

Hier volgen enkele stappen om ervoor te zorgen dat onderdelen geschikt zijn voor zowel de crusher als de klus:

- Controleer de handleiding van de crusher of neem contact op met de fabrikant om de compatibiliteit te bevestigen.

- Kies onderdelen op basis van het soort materiaal dat vermalen moet worden.

- Zorg dat de onderdelen passen bij de grootte, capaciteit en operationele vereisten van de breker.

- Overweeg aangepaste of modulaire onderdelen voor unieke taken of zware omstandigheden.

- Vervang slijtdelen zoals voeringen en kaakplaten voordat ze volledig versleten zijn, om stilstand te voorkomen.

Een recent voorbeeld laat zien dat het gebruik van toepassingsgerichte kaakbrekeronderdelen de doorvoer met 25% kan verhogen, onderhoudsintervallen met 30% kan verlengen en de stilstand met bijna 40% kan verminderen. Dit betekent dat er meer steen wordt gebroken, dat er minder tijd nodig is om machines te repareren en dat de productkwaliteit verbetert.

Echte ROI-winst door geoptimaliseerde kaakbrekeronderdelen

Casestudies: kostenbesparingen en productiviteitsverhogingen

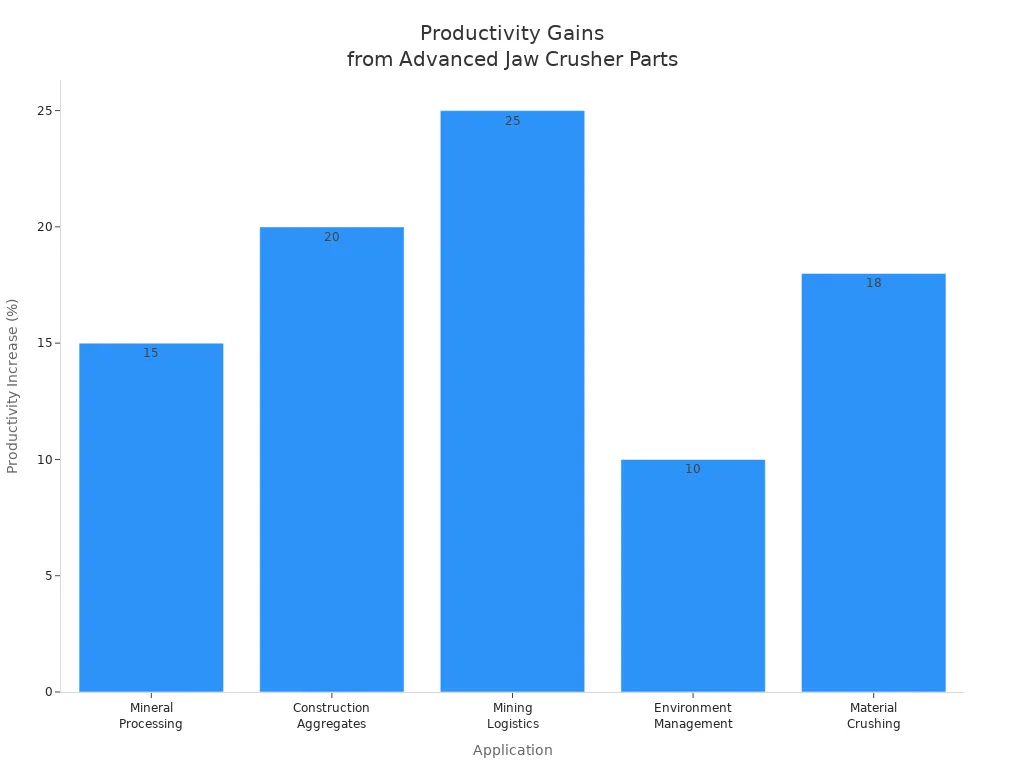

Bedrijven in verschillende sectoren hebben grote verbeteringen gezien na de overstap naar geavanceerde kaakbrekeronderdelen. Deze upgrades helpen bij het oplossen van veelvoorkomende problemen zoals slijtage van apparatuur, stilstand en inconsistente materiaalkwaliteit. De onderstaande tabel laat zien hoe verschillende sectoren profiteren van nieuwe innovaties:

| Sollicitatie | Uitdaging | Innovatietype | Productiviteitstoename (%) |

|---|---|---|---|

| Minerale verwerking | Slijtage van apparatuur | Slijtvaste materialen | 15% |

| Bouwaggregaten | Operationele downtime | Automatische bewakingssystemen | 20% |

| Mijnbouwlogistiek | Inefficiënties in de materiaalverwerking | Geïntegreerde breekoplossingen | 25% |

| Milieumanagement | Stof- en geluidsoverlast | Technologieën voor geluidsreductie | 10% |

| Materiaal breken | Inconsistente materiaalkwaliteit | Integratie van slimme technologie | 18% |

Deze cijfers tonen aan dat het gebruik van geavanceerde kaakbrekeronderdelen de productiviteit met 10% tot 25% kan verhogen. Zo gebruikte een mijnbouwbedrijf slimme sensoren en automatisering om hun machines in realtime te monitoren. Deze verandering verminderde de stilstand met 30% en bespaarde tot wel $ 500.000 per jaar. Automatische afstelsystemen stellen werknemers ook in staat om brekers op afstand te bedienen, waardoor de werkzaamheden soepeler en efficiënter verlopen. Nieuwe slijtvaste materialen, zoals metaalmatrixcomposieten, zorgen ervoor dat onderdelen tot drie keer langer meegaan, wat minder vervanging en minder tijdverlies betekent.

Tip:Door over te stappen op energiezuinige ontwerpen en variabele snelheidsregelingen kunt u de energierekening verlagen en ervoor zorgen dat uw apparatuur optimaal blijft presteren.

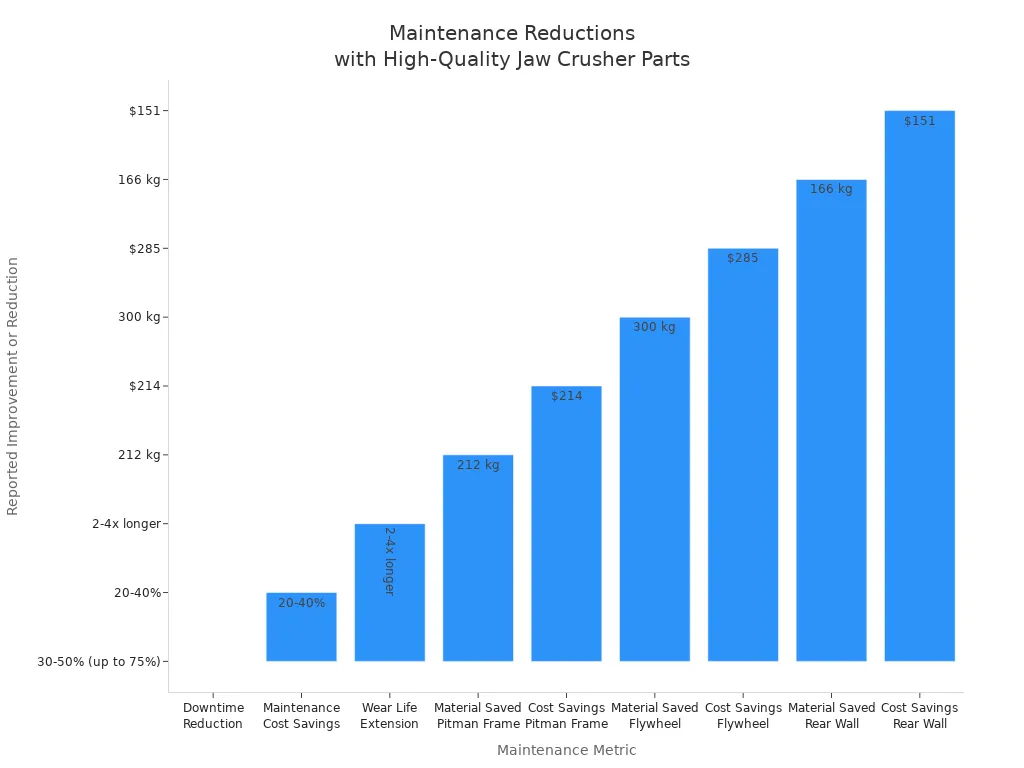

Onderhoudsreductie en levensduur van apparatuur

Overstappen op hoogwaardige kaakbrekeronderdelen verhoogt niet alleen de productiviteit. Het vermindert ook het onderhoud en zorgt ervoor dat de apparatuur langer meegaat. Bedrijven melden tot 50% minder stilstand en 20-40% lagere onderhoudskosten na de overstap. De onderstaande tabel belicht enkele van deze besparingen:

| Onderhoudsmetriek | Gerapporteerde verbetering/reductie |

|---|---|

| Vermindering van downtime | Tot 30-50%, in sommige gevallen zelfs tot 75% |

| Besparingen op onderhoudskosten | 20-40% reductie |

| Draag Life Extension | 2 tot 4 keer langer |

| Bespaard materiaal (Pitman Frame) | 212 kg bespaard |

| Kostenbesparing (Pitman Frame) | Ongeveer $ 214 bespaard |

| Materiaal bespaard (vliegwiel) | 300 kg bespaard |

| Kostenbesparing (Vliegwiel) | Ongeveer $ 285 bespaard |

| Bespaard materiaal (achterwand) | 166 kg bespaard |

| Kostenbesparing (achterwand) | Ongeveer $ 151 bespaard |

Veldgegevens uit praktijkervaringen tonen aan dat geoptimaliseerde kaakbrekeronderdelen, zoals die in het C6X-model, machines helpen om grotere stenen te verwerken en de noodzaak van extra breekstappen verminderen. Modulaire ontwerpen maken het gemakkelijker om onderdelen te verwisselen, wat minder stilstand betekent. In landen zoals Zuidoost-Azië en Afrika hebben bedrijven de doorvoer met 30% zien stijgen en de stilstand gehalveerd. Deze veranderingen zorgen ervoor dat machines langer meegaan en energie besparen.

Fabrikanten zoals MetsoWijs er ook op dat het gebruik van originele reserveonderdelen en geplande inspecties ervoor zorgt dat brekers soepel blijven werken. Professionele installatie en veldservices voegen een extra beschermingslaag toe en zorgen ervoor dat elk onderdeel naar behoren werkt. Technische studies tonen zelfs aan dat het opnieuw ontwerpen van bepaalde onderdelen, zoals de as, de breekefficiëntie tot 95% kan verhogen en de hele machine duurzamer kan maken.

Opmerking:Investeren in betere kaakbrekeronderdelen betekent minder storingen, minder tijdverlies door reparaties en een langere levensduur van uw apparatuur.

Evaluatie en selectie van kaakbrekeronderdelen voor 2025

Het kiezen van de juiste kaakbrekeronderdelen voor 2025 vereist een zorgvuldige planning. Bedrijven moeten verder kijken dan alleen het prijskaartje en zich richten op de waarde op lange termijn. Hier zijn enkele belangrijke aandachtspunten:

- Geef prioriteit aan kwaliteit boven een lage prijs om frequente vervanging te voorkomen en de betrouwbaarheid van de machines te waarborgen.

- Analyseer de totale eigendomskosten, inclusief verborgen kosten zoals uitvaltijd en arbeid.

- Werken metvertrouwde leveranciersdie op tijd leveren en een constante kwaliteit bieden.

- Zoek naar leveranciers die een goede aftersales-ondersteuning bieden, inclusief reserveonderdelen, technische hulp en training.

- Kies onderdelen van hoogwaardige materialen, zoals mangaanstaal of gelegeerd staal, voor een langere levensduur.

- Overweeg aanpassingsopties om onderdelen af te stemmen op uw specifieke behoeften.

- Zorg ervoor dat de levertijden aansluiten op uw productieplanning om vertragingen te voorkomen.

- Zorg dat u de initiële kosten afweegt tegen duurzaamheid en prestaties om het beste rendement op uw investering te krijgen.

Bij het beoordelen van onderdelen voor kaakbrekers staan bedrijven vaak voor uitdagingen zoals het kiezen van het juiste materiaal, het vinden van getraind personeel en het tijdig vervangen van onderdelen. De vorm en het ontwerp van onderdelen, zoals het tandprofiel, kunnen van invloed zijn op hoe gelijkmatig ze slijten en hoe goed de breker werkt. Regelmatige inspecties en preventief onderhoud helpen problemen vroegtijdig op te sporen en ervoor te zorgen dat alles soepel blijft draaien.

Beste praktijk:Stel een onderhoudsplan op met dagelijkse, wekelijkse en maandelijkse controles. Gebruik realtime data van sensoren om slijtagepatronen te detecteren en reparaties te plannen voordat problemen verergeren.

Belangrijke prestatie-indicatoren voor upgrades van kaakbrekeronderdelen in 2025 zijn onder meer een langere levensduur van onderdelen, een hogere doorvoer, lagere onderhoudskosten en een betere energie-efficiëntie. Slimme liners met IoT en AI-gestuurd voorspellend onderhoud kunnen de downtime tot 30% verminderen en de operationele efficiëntie met 20% verhogen. Duurzaamheid is ook belangrijk, dus zoek naar onderdelen die helpen het energieverbruik en de uitstoot te verminderen.

Het selecteren van de juiste kaakbrekeronderdelen leidt tot echte besparingen en een hogere efficiëntie. Bedrijven zien een langere levensduur, lagere kosten per ton en een hogere doorvoer. In 2025 zijn slimme investeringen van belang. Branchetrends laten zien dat geavanceerde materialen en digitale tools bedrijven helpen om voorop te blijven lopen. Betrouwbare leveranciers bieden deskundige ondersteuning en zorgen ervoor dat apparatuur optimaal blijft presteren.

Veelgestelde vragen

Wat is de beste manier om te weten of onderdelen van een kaakbreker vervangen moeten worden?

Operators moeten letten op tekenen zoals onregelmatige slijtage, lagere output of vreemde geluiden. Regelmatige controles en slimme sensoren helpen problemen vroegtijdig op te sporen.

Kunnen aftermarket-kaakbrekeronderdelen de kwaliteit van OEM evenaren?

SommigeaftermarketonderdelenBied uitstekende kwaliteit. Hij moet beoordelingen, materiaalspecificaties en de reputatie van de leverancier controleren voordat hij koopt. Betrouwbare leveranciers voldoen vaak aan of overtreffen de OEM-normen.

Hoe dragen slimme kaakbrekeronderdelen bij aan de ROI?

Slimme onderdelenGebruik sensoren en data. Hiermee kunnen teams slijtage volgen, onderhoud plannen en storingen voorkomen. Dit zorgt ervoor dat machines langer meegaan en bespaart geld.

Plaatsingstijd: 11-07-2025