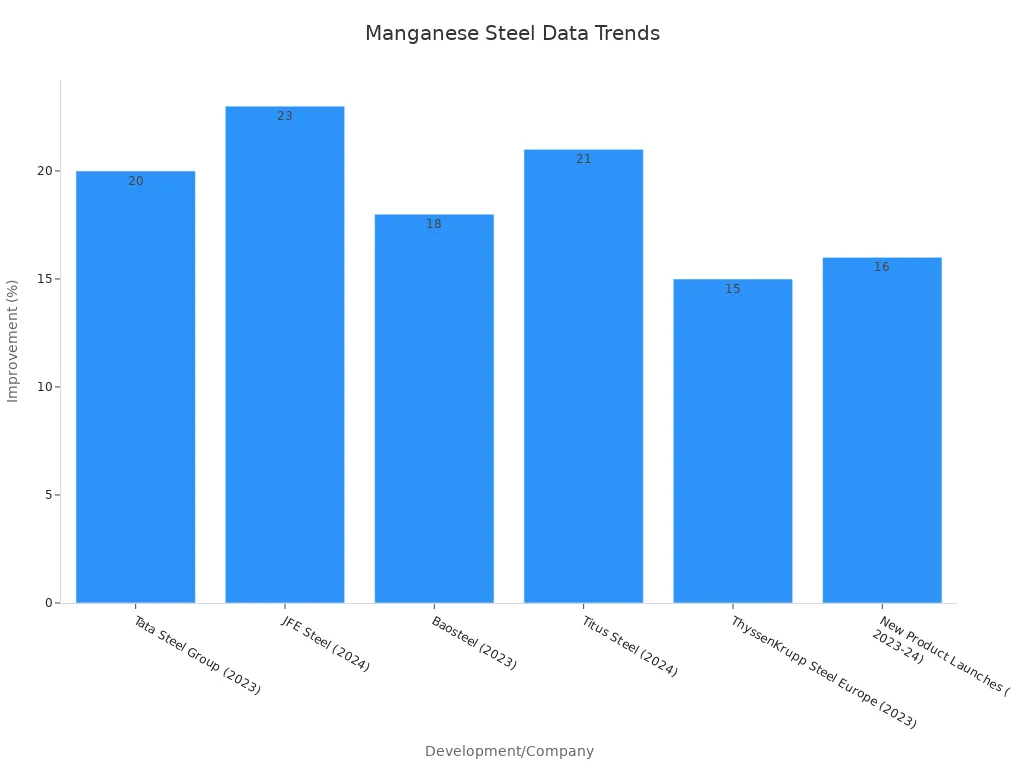

Mangaanstaalis een belangrijk materiaal in de zware industrie. Het staat bekend om zijn uitzonderlijke sterkte, taaiheid en slijtvastheid, waaraan maar weinig andere materialen kunnen tippen.Hoog Mn-staal, waaronder platen en gietstukken van mangaanstaal, zorgt ervoor dat machines zelfs onder extreme omstandigheden efficiënt werken. Bedrijven ervaren tot 23% betere prestaties en een langere levensduur, zoals hieronder geïllustreerd:

Belangrijkste punten

- Mangaanstaalis extreem sterk en taai vanwege het hoge mangaangehalte, dat ervoor zorgt dat het harder wordt als het wordt geraakt of ingedrukt.

- Dit staal is beter bestand tegen slijtage, stoten en corrosie dan veel andere staalsoorten. Hierdoor is het ideaal voor machines in de zware industrie die te maken hebben met zware omstandigheden.

- Industrieën zoals mijnbouw, bouw en spoorwegen zijn afhankelijk vanmangaanstaalom apparatuur veilig, duurzaam en langer bruikbaar te houden met minder reparaties.

Mangaanstaal: samenstelling en unieke eigenschappen

Wat mangaanstaal onderscheidt

Mangaanstaal onderscheidt zich door zijn bijzondere mix van elementen. De meeste soorten bevatten ongeveer 10-14% mangaan en 1-1,4% koolstof, de rest is ijzer. Sommige staalsoorten met een hoog mangaangehalte, gebruikt in de mijnbouw of spoorwegen, kunnen tot 30% mangaan bevatten. Dit hoge mangaangehalte geeft het staal zijn beroemde sterkte en taaiheid. Wetenschappers hebben ontdekt dat mangaan de manier waarop staal zich vormt en transformeert verandert. Het helpt het staal sterk en taai te blijven, zelfs bij harde stoten of zware lasten.

Materiaalwetenschappelijk onderzoek toont aan dat mangaanstaal een unieke microstructuur heeft. Wanneer het staal buigt of uitrekt, vinden er kleine veranderingen plaats. Deze veranderingen, de zogenaamde TWIP- en TRIP-effecten, zorgen ervoor dat het staal nog sterker wordt zonder te breken. Het staal behoudt zijn sterkte ook bij temperaturen van -40 tot 200 °C.

De onderstaande tabel toont de typische samenstelling van mangaanstaal in vergelijking met andere staalsoorten:

| Legeringselement | Typische procentuele samenstelling (gew.%) | Bereik of notities |

|---|---|---|

| Koolstof (C) | 0,391 | Typischmangaanstaalplaat |

| Mangaan (Mn) | 18.43 | Typische mangaanstaalplaat |

| Chroom (Cr) | 1.522 | Typische mangaanstaalplaat |

| Mangaan (Mn) | 15 – 30 | Staalsoorten met een hoog mangaangehalte |

| Koolstof (C) | 0,6 – 1,0 | Staalsoorten met een hoog mangaangehalte |

| Mangaan (Mn) | 0,3 – 2,0 | Andere gelegeerde staalsoorten |

| Mangaan (Mn) | >11 | Austenitische staalsoorten voor hoge slijtvastheid |

Vergelijking met andere staalsoorten

Mangaanstaal presteert beter dan veel andere staalsoorten in zware omstandigheden. Het heeft een hogere treksterkte en kan meer schokken verdragen. Het staal wordt ook harder wanneer het wordt geslagen of geperst, waardoor het langer meegaat op ruwe plekken zoals mijnen of spoorwegen.

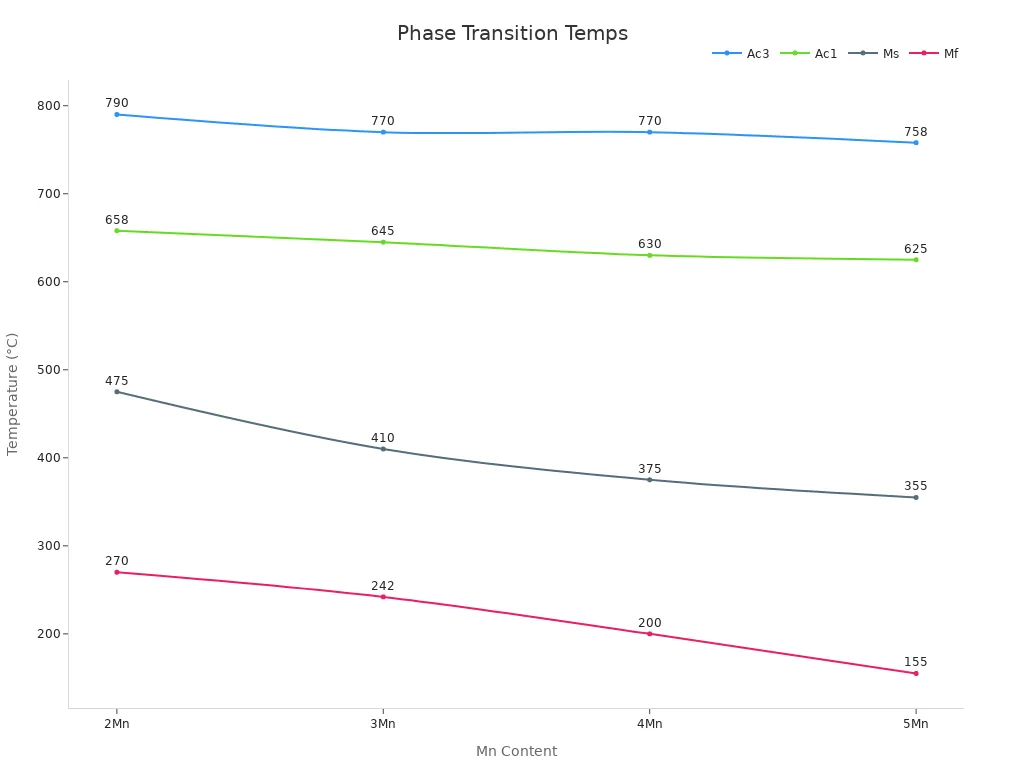

De onderstaande grafiek laat zien hoe het mangaangehalte de sterkte en de faseveranderingen van het staal beïnvloedt:

Mangaanstaal heeft een betere slagvastheid en slijtvastheid dan roestvrij staal. Roestvrij staal is beter bestand tegen roest, maar mangaanstaal is de beste keuze voor plaatsen waar apparatuur veel stoten en krassen te verduren krijgt.

Tip:Mangaanstaal is moeilijk te bewerkenOmdat het harder wordt naarmate je ermee werkt. Vaak gebruiken arbeiders speciaal gereedschap om het te snijden of te vormen.

Belangrijkste eigenschappen van mangaanstaal in de industrie

Slag- en slijtvastheid

Mangaanstaal onderscheidt zich door zijn vermogen om harde stoten en ruwe behandeling te weerstaan. In de zware industrie worden machines vaak geconfronteerd met stenen, grind en andere taaie materialen. Wanneer deze materialen tegen metaal stoten of schuren, slijten de meeste staalsoorten snel. Mangaanstaal wordt echter sterker bij elke impact. Dit komt doordat de structuur onder druk verandert, waardoor het oppervlak harder wordt en de binnenkant stevig blijft.

Onderzoekers testten mangaanstaal door er in een laboratorium met een wolfraamcarbide slagpen op te slaan. Ze voegden scherpe ijzerdeeltjes toe om de test nog sterker te maken. Het staal hield zich goed en vertoonde weinig slijtage, zelfs na herhaalde impacts. In een andere test gebruikten ingenieurskaakbrekersom grind te vermalen. De kaken van mangaanstaal verloren minder massa en bleven gladder dan andere staalsoorten. Na deze tests vonden wetenschappers kleine korrels en speciale patronen in het staal. Deze veranderingen helpen het staal bestand te maken tegen zowel snijden als deuken.

Wist je dat? Mangaanstaal wordt harder naarmate het meer bewerkt wordt. Deze 'werkverharding' maakt het perfect voor apparatuur voor mijnbouw, steengroeven en breekmachines.

Ingenieurs gebruiken ook coatings van mangaanstaal op onderdelen die langs elkaar schuiven of schuren, zoals spoorrails en kolenfreesgeleiders. Deze coatings gaan langer mee en zijn beter bestand tegen schade door zware belasting en constante beweging. Het geheim schuilt in de samenstelling van de elementen en de manier waarop het staal verandert onder spanning.

Duurzaamheid en taaiheid

Duurzaamheid betekent dat een materiaal lang meegaat, zelfs bij dagelijks gebruik. Taaiheid betekent dat het een stootje kan verdragen zonder te breken. Mangaanstaal scoort hoog op beide vlakken. Laboratoriumonderzoek toont aan dat medium mangaanstaal meer dan 30% kan uitrekken voordat het breekt en een treksterkte heeft van meer dan 1000 MPa. Dit betekent dat het kan buigen en rekken zonder te breken.

Wanneer machines uren of dagen draaien, worden hun onderdelen herhaaldelijk belast. Mangaanstaal kan hier goed tegen. Tests tonen aan dat het bestand is tegen scheuren en schade vertraagt, zelfs bij herhaaldelijke belasting. Wetenschappers gebruiken speciale modellen om te voorspellen hoe het staal zich in de loop van de tijd zal gedragen. Deze modellen tonen aan dat mangaanstaal zich aanpast aan spanning, schade verspreidt en langer meegaat dan veel andere metalen.

- Vergelijkende duurzaamheidstests benadrukken de taaiheid van mangaanstaal:

- Uit hardheids- en slagvastheidstesten blijkt dat staalsoorten met een hoog vanadium-mangaangehalte beter zijn dan traditioneel Hadfield-staal.

- Uit testen met pen-op-schijf en kogelmolens blijkt dat mangaanstaal beter bestand is tegen slijtage dan andere legeringen met een hoge sterkte.

- Trekproeven tonen aan dat gelegeerd mangaanstaal sterk en flexibel blijft, zelfs bij verschillende reksnelheden.

- Het toevoegen van elementen zoals chroom, wolfraam en molybdeen maken het staal nog sterker en slijtvaster.

Let op: De speciale structuur van mangaanstaal helpt energie te absorberen en scheurvorming te vertragen. Dit zorgt ervoor dat machines veilig blijven werken en er minder reparaties nodig zijn.

Corrosiebestendigheid

Corrosie ontstaat wanneer metaal reageert met water, lucht of chemicaliën en begint af te breken. Op plekken zoals mijnen of in de buurt van de zee kan corrosie apparatuur snel ruïneren. Mangaanstaal biedt goede bescherming, vooral wanneer het behandeld is met extra elementen zoals molybdeen of chroom. Deze elementen helpen een dunne, stabiele laag op het staaloppervlak te vormen. Deze laag blokkeert water en chemicaliën, waardoor roest en andere schade worden vertraagd.

Laboratoriumtests tonen aan dat mangaanstaal met molybdeen en speciale warmtebehandelingen veel beter bestand is tegen corrosie. Wetenschappers gebruiken microscopen om deze beschermlagen te bekijken. Ze voeren ook elektrische tests uit om te meten hoe snel het staal corrodeert. De resultaten tonen aan dat behandeld mangaanstaal langer meegaat op ruwe plekken.

Op zeer zure plekken kan mangaanstaal echter nog steeds problemen ondervinden zoals putcorrosie of scheuren. Daarom voegen ingenieurs vaak extra elementen toe of gebruiken ze speciale behandelingen om de weerstand te verhogen.

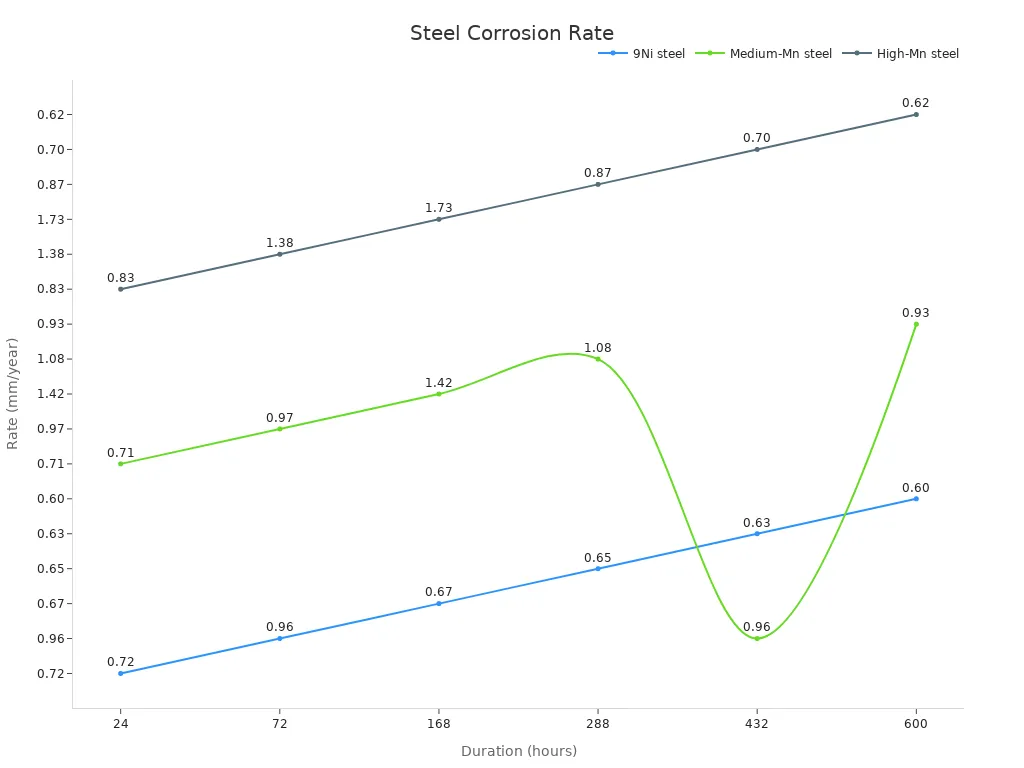

De onderstaande tabel vergelijkt hoe snel verschillende staalsoorten corroderen in een maritieme omgeving:

| Corrosieduur (uren) | 24 | 72 | 168 | 288 | 432 | 600 |

|---|---|---|---|---|---|---|

| 9Ni-staal | 0,72 | 0,96 | 0,67 | 0,65 | 0,63 | 0,60 |

| Middelmatig-Mn-staal | 0,71 | 0,97 | 1.42 | 1.08 | 0,96 | 0,93 |

| Hoog-Mn-staal | 0,83 | 1.38 | 1,73 | 0,87 | 0,70 | 0,62 |

De corrosiesnelheid van mangaanstaal neemt na verloop van tijd af door de vorming van een beschermende film. Dit zorgt ervoor dat het staal langer meegaat, zelfs in natte of zoute omgevingen. Chroomhoudend mangaanstaal vertraagt ook corrosie en vermindert het risico op scheuren door waterstof.

Tip: Voor de beste resultaten in zware omstandigheden kiezen ingenieurs voor mangaanstaal met toegevoegd chroom of molybdeen en passen ze speciale warmtebehandelingen toe.

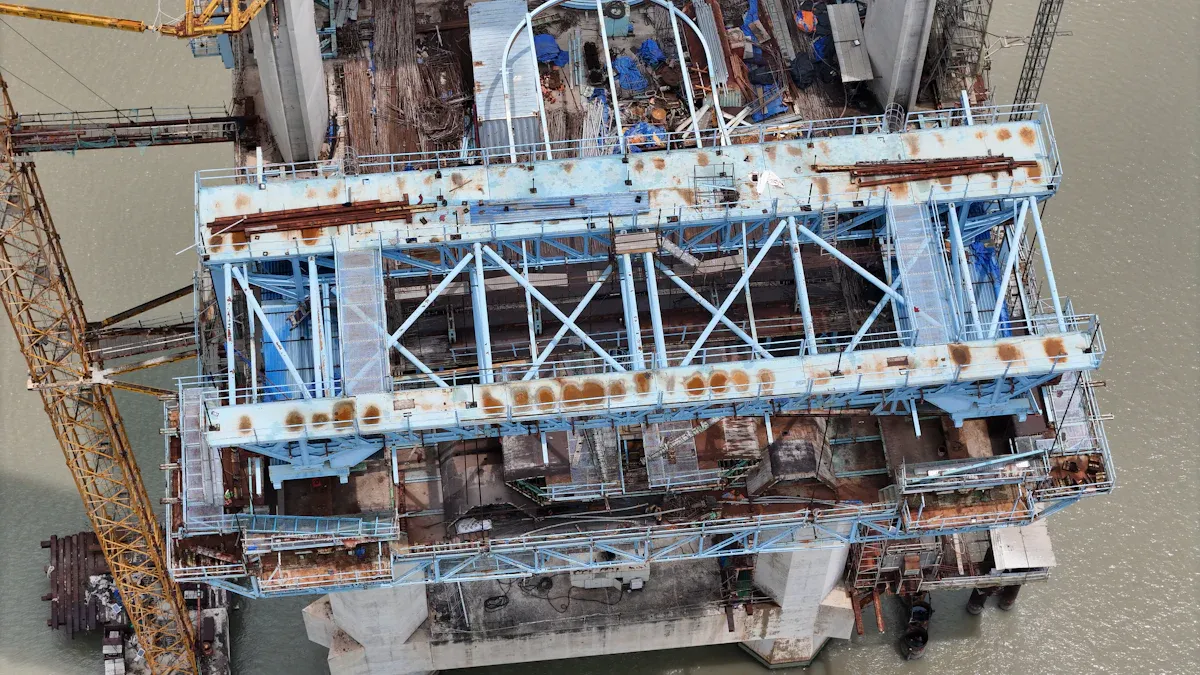

Mangaanstaal in industriële toepassingen in de praktijk

Mijnbouw- en steengroevenapparatuur

Mijnbouw en steengroeven stellen apparatuur bloot aan zware omstandigheden. Werknemers gebruiken dagelijks machines die zware stenen breken, vermalen en verplaatsen. Mangaanstaal zorgt ervoor dat deze machines langer meegaan. Industriële tests tonen aan datmiddelmatig mangaanstaal, zoals Mn8/SS400, verliest veel minder gewicht door slijtage dan andere staalsoorten. Na 300 uur verloor dit staal ongeveer 69% minder gewicht dan traditioneel martensitisch staal. Hoewel het niet het hardste staal is, absorbeert het meer energie en is het beter bestand tegen schokken. Dit betekent dat mijnbouwbedrijven hun apparatuur langer kunnen gebruiken en minder reparatiekosten hebben.

Tip: Mangaanstaal wordt harder als het wordt geraakt, waardoor het perfect is voorkaakbrekers, trechters en voeringen in de mijnbouw.

Bouwmachines en infrastructuur

Bouwplaatsen hebben sterk en veilig materieel nodig. Mangaanstaal biedt beide. Het helpt machines om zware lasten en ruwe behandeling te verwerken. De onderstaande tabel laat zien hoe verschillende soorten mangaanstaal de veiligheid en duurzaamheid in de bouw verbeteren:

| Staalsoort | Mangaangehalte (%) | Belangrijkste voordelen |

|---|---|---|

| Hadfield Staal | 12 – 14 | Hoge slijtvastheid, werkverhardend |

| Koolstof-mangaanstaal | Verschilt | Sterk, taai, gemakkelijk te lassen |

Bouwers gebruiken mangaanstaal met een laag koolstofgehalte voor balken en kolommen. Hoog koolstofgehalte werkt het beste in zware machines. Deze staalsoorten behouden hun vorm en sterkte, zelfs bij dagelijks gebruik. Bouwbedrijven kiezen voor mangaanstaal omdat het lang meegaat en de veiligheid van werknemers waarborgt.

Transport- en spoorwegindustrie

Treinen en spoorwegen hebben materialen nodig die constante spanning aankunnen. Gietstaal met een hoog mangaangehalte, zoals Hadfield-staal, is geschikt voor spoorrails en -onderdelen. Deze staalsoorten worden harder naarmate er treinen overheen rijden. Onderzoekers ontdekten dat de toevoeging van chroom het staal nog sterker en stabieler maakt. De microstructuur van het staal verandert tijdens gebruik, waardoor het beter bestand is tegen slijtage en beschadiging. Spoorwegmaatschappijen vertrouwen op mangaanstaal vanwege de veiligheid en lange levensduur. Computermodellen tonen aan dat het bestand is tegen de herhaalde belasting van snelle treinen, waardoor de rails veilig en sterk blijven.

- Staalsoorten met een hoog mangaangehalte harden zichzelf uit bij zware belasting.

- Chroom verhoogt de hardheid en stabiliteit.

- Door veranderingen in de microstructuur worden slijtage en kruip beter tegengegaan.

Let op: Spoorwegen gebruiken mangaanstaal om reparaties te beperken en treinen veilig te laten rijden.

Mangaanstaal onderscheidt zich in de zware industrie. Bedrijven zien echte voordelen:

- Hoge slagvastheid en slijtvastheid zorgen ervoor dat apparatuur langer meegaat.

- Slimme bewerkingsmethoden, zoals inductieverhitting en hardmetalen gereedschappen, verhogen de productiviteit.

- Dankzij de taaiheid en het verstevigingsvermogen van het materiaal kunnen zware schokken worden geabsorbeerd en is het materiaal slijtvast.

Veelgestelde vragen

Wat maakt mangaanstaal zo sterk?

Mangaanstaal wordt harder als het een klap krijgt.speciale mix van elementenhelpt deuken en scheuren te voorkomen, zelfs bij zware klussen.

Kun je mangaanstaal gemakkelijk lassen of snijden?

Het lassen en snijden van mangaanstaal kan lastig zijn. Werknemers gebruiken speciale gereedschappen en methoden omdat het staal hard wordt tijdens het bewerken.

Waar wordt mangaanstaal het meest gebruikt?

Mangaanstaal wordt gebruikt in de mijnbouw, bij spoorwegen en in de bouw. Het werkt het beste op plekken waar machines veel te maken hebben met schokken en slijtage.

Plaatsingstijd: 19 juni 2025